ВСН 31-68 Технические указания по проектированию и строительству сборных покрытий из преднапряженных железобетонных плит для аэродромов классов Б и В ГА

МИНИСТЕРСТВО ГРАЖДАНСКОЙ АВИАЦИИ СССР

Государственный прое к тно - из ы ск ательский и

научно - исследовательский институт ГА « Аэропроект »

|

« УТВЕРЖДАЮ » Заместитель Министра А . ПОПОВ 1 2 апреля 19 68 г . |

Представляю на утверждение На ч альник ГПИ и НИИ ГА И. ИВАНОВ 28 марта 1968 г . |

ТЕХНИЧЕСКИЕ УКАЗАНИЯ

ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ СБОРН Ы Х

ПОКРЫТИЙ ИЗ ПРЕДНАПРЯЖЕНН Ы Х ЖЕЛЕЗОБЕТОННЫХ

ПЛИТ ДЛЯ АЭРОДРОМОВ КЛАССОВ Б и В ГА

ВСН 31-68

Отдел научно - технической информа ц ии

Москва 1 96 8

Технические указания разработа н ы Государственным проектно - из ы ск ательским и научно - исследовательским институтом ГА « Аэропроект » и предназначены для руко в одств а при проектировании предварительно напряженных железобетонных аэродромных плит и сборных покрыт и й из них под тяжелые нагрузки , включая II и III категории расчетных нагрузок .

Указания разработаны на основе результатов с п еци ально проведенных в 1 963 - 1 967 гг . исследо в ательских работ с учетом опыта проектировани я , с троител ьства и эксплуатации сборных аэродромных покрытий из типовых плит ПАГ - XIV .

Тех н ические указания разработаны докт . т ехн . н аук Б . С . Р аевы м - Богословс к им, к ан д . т ехн . н аук Б . И . Деминым , инженерами К . Д . Жуковым , Б . И . С молкой , Н . С . Исаевым , В . П . Апестино й .

|

Министерство гражданской авиации |

Ведомственные технические указания |

ВС Н -3 1 -68 |

|

Технические указания по проектированию и строительству сборных покрытий из преднапряжен ны х плит для аэродро м ов классов Б и В ГА |

печатается впервые |

I. ОБЩИЕ ПОЛОЖЕНИЯ

1 . Настоящие технические указа н ия распространяются на проектирование и строительство сборных покрытий в Аэропортах Министерства гражданской авиации СССР .

2 . Технические указания также могут быть распространены на организации Министерства авиационной промышленности СССР , Министерства обороны СССР и других ведомств , осуществляю щ их проектирование и строительство сборных покрытий .

3 . Целью создания предварительного напряжения в бетоне плит сборных покрытий является :

- повышение тре щ иностойкости покрытий при воздействии эксплуатац и онных нагрузок ;

- повышение устойчивости покрытия при воздействии подвижных нагрузок и уменьшение неравномерности д еформаций различных участков плит ( центр , край , у гол ).

4 . Предварительное напряжение в плитах сборных покрытий может создаваться как в процессе за во дск ого изготовления плит , так и в процессе монтажа покрытия пос л е укладки плит .

В Указаниях рассматриваются оба варианта .

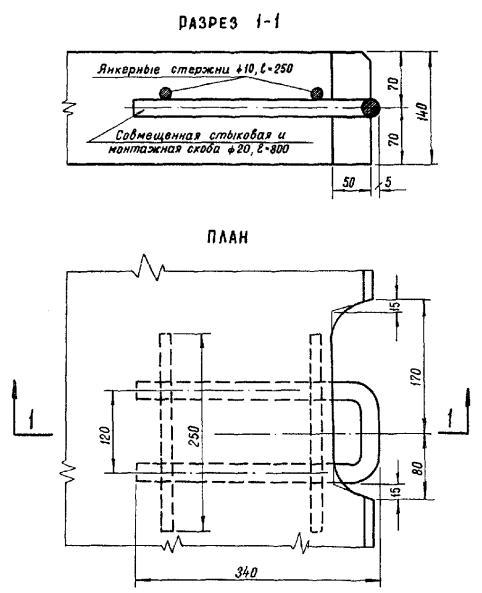

|

Внесены Государственным проект н о - изыскательским и научно - исследовательским институтом ГА « Аэропроект » |

Утверждены Министерством гражданской авиации |

Срок в в едения 19 6 8 |

5 . Обжатие аэродромных плит и сборных покрытий создается за счет предварительного напряжения арматуры , которая может применяться :

а ) в виде отдельных проволок , проволочных прядей , пакетов и пучков ;

б ) в виде стержней горяче к атан ной арматуры и з н изколегированной стали .

6 . Напряжение арматуры может осуществляться механическим , э лектротермическим и э л ектротермомехани ческим способами .

7 . Для аэродромных плит сборных покрытий должен применяться бетон с проектной маркой по прочности на растяжение при и з гибе не ниже 50 и на сжатие не ниже 400.

Допускается , как исключение , применение бетона с проектной маркой на сжатие 300 и растяжение при изгиб е 45 дл я плит со стержневой напрягаемой арматурой периодического профиля .

Бетон плит должен удовлетворять требованиям действующего ГОСТа на бетон дорожный . Нормативные и расчетные характеристики бетона приведены в табл . 1 .

8 . Для аэродромных плит сборных покрытий может применяться :

а ) в качестве напрягаемой арматуры при ее натяжении в процессе заводского изготовления плит :

- горяче к атанн ая сталь периодич е ского профиля класса А - IV ( ГОСТ 5781 -6 1);

- упрочненная вытяжкой сталь класса Ав - III ;

- холоднотянутая высокопрочная проволока периодического профиля из стали класса Вр - II ( ГОСТ 8480-57 );

- пряди из высокопрочной проволоки ![]() .

.

Примечание : В качестве напрягаемой арматуры для аэродромных плит гладкую высокопрочную проволоку без специальной анкеровки применять запрещается .

б ) в качестве ненапрягаемой арматуры :

- холоднотянутая проволока класса В - I ( ГОСТ 6727 -53);

- горячекатанная арматура периодического профиля класса А - II ( ГОСТ 5781 -61).

в ) в качестве напрягаемой арматуры для со з дания последующего обжати я покрытия ( при инъецировании каналов цементным раствором ):

- прядева я арматура ;

- пучковая арматура из гладкой высокопрочной проволоки класса В - II по ГОСТу 7348-55;

- стержневая арматура классов А - IV , А в - III .

Бе з инъецирования каналов может применяться только стержневая арматура классов А-IV , А в - III , диаметром не менее 18 мм .

Нормат и вные и расчетные хар а ктеристики арматур ы приве д ены в табл . 2.

Таблица 1

Нормат и вные и расчетные характеристики бетона аэродромных плит сборных покрытий

|

Наименование характеристики |

Обозначе ни я |

Значения характеристик бето н а в кг / с м2 при проектной марке бетона по прочности на растяже н ие при изгибе |

||

|

45 |

50 |

55 |

||

|

Нормативное сопротивление сжатию при и з гибе |

R н и |

305 |

350 |

440 |

|

Нормативное сопротивление растяжению при изгибе |

R н ри |

45 |

80 |

55 |

|

Рас ч етное сопротивление сжатию при изгибе |

R и |

1 95 |

2 1 0 |

250 |

|

Расчетное сопрот и вление растяжению при изгибе при расчете по образованию трещин |

R ти |

38 |

42 |

45 |

|

Модуль упругости |

Еδ |

330000 |

350000 |

380000 |

Таблица 2

Нормативные и расчетные характеристики арматуры применяемой для сборных аэродромных покрытий

|

Вид арматуры |

Н ормативные сопротивления , кг /с м2 |

Расчет н ые сопротивления , кг /с м2 |

Модули упругос т и Е δ , кг /с м2 |

|

Горячеката нн ая периодического профиля кл ассов А-IV |

6 000 |

5400 |

2000000 |

|

Г о рячек атанная периодического профил я классов А - II |

3000 |

2700 |

2100000 |

|

Горячекатанная периодического профиля упрочненная вытяжкой арматурная сталь класса А в - III с контролем : |

|

|

|

|

а ) напряжения и удлинения ; |

5500 |

4500 |

2000000 |

|

б ) только удли н ения |

5500 |

4000 |

2000000 |

|

Проволока холоднотя н утая низкоуглеродист а я диаметро м до 55 мм класса В - I ( ГОСТ 6727 -53) |

5500 |

3150 |

18 00000 |

|

Семипроволочн ы е

арматурн ы е

пряди

по |

|

|

|

|

при диаметре проволоки 1 ,5 мм |

19 000 |

12 300 |

|

|

при диаметре проволоки 2,0 мм |

18 000 |

11 700 |

|

|

при диаметре проволоки 2,5 мм |

18000 |

1 1700 |

18 00000 |

|

при диаметре проволоки 3,0 мм |

17 000 |

11 000 |

|

|

при диаметре проволоки 4 мм |

16 000 |

10400 |

|

|

при диаметре проволоки 5 мм |

1 5000 |

9700 |

|

|

Проволока высокопрочная периодичес к ого профиля класс Вр - II ( ГОСТ 84 80-57) |

|

|

. |

|

диаметром 3 мм |

17000 |

11000 |

18 00000 |

|

диаметром 4 мм |

1 6000 |

10400 |

|

|

диаметром 5 мм |

15000 |

9700 |

|

|

диаметром 6 мм |

14 000 |

9100 |

|

|

диаметром 7 мм |

13000 |

8400 |

|

|

диаметром 8 мм |

12000 |

7800 |

|

|

Проволока высокопрочная гладкая класса В - II ГОСТ 7348 -55 |

|

|

|

|

диаметром 4 мм |

18000 |

11 700 |

|

|

диаметром 5 мм |

17000 |

1 1 000 |

18 00000 |

|

диаметром 6 мм |

18000 |

10400 |

|

II. КОНСТРУИРОВАНИЕ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ АЭРОДРОМНЫХ ПЛИТ И СБОРНЫХ ПОКРЫТИЙ ИЗ НИХ

9 . Для сборных аэродромных покрытий , как правило , должны применяться типовые предваритель н о напряженн ы е железобетонные плиты .

1 0 . При необходимости разработки нетиповых конструкций плит для сборных покрытий должны выполняться требования , изложенные в пп . 11 - 24 настоящих Указаний.

11 . Конструкция предварительно напряженной железоб е тонной плиты для сборного аэродромного покрытия проектируется с учетом технологических возможностей заводского изготовления , которые определяются , главным образом , грузоподъемностью кранового оборудования , габаритами пропарочных камер и транспортных средств , методом создания напряжения арматуры и примен я емым для этой цели технологическим оборудованием .

1 2 . Размеры плиты в плане должны назначаться максимально возможными , с учетом требований п . 11 и с учетом грузоподъемности и габаритов транспортных средств и кранов , используемых при монтаже покрытия , но не менее 2 ´ 5 м - для прямоугольной плиты и 3 ´ 3 м - для к вадратной плиты .

13 . Наиболее рациональной конструкцией является плита с напрягаемой арматурой в двух взаимно перпендикулярных направлениях .

При отсутствии технологических возможностей у завода - изготовителя для создания напряжения арматуры в двух направлениях допускается армировать плиту напрягаемой арматурой только в о дном продольном направлении ,

В этом случае форму плиты реком е ндуется принимать прямоугольной с отношением сторон не менее 2, а краевые участки плит в поперечном направл е нии желательно армировать также напрягаемой арматурой .

14 . Напрягаемая и ненапрягаемая арматура по сечению плиты должна располагаться в двух уров н ях - в нижней и верхней зонах плиты . Схема армирования и п л ощадь поперечного сечения арматуры определяются , исходя из вел и чины действующих усилий .

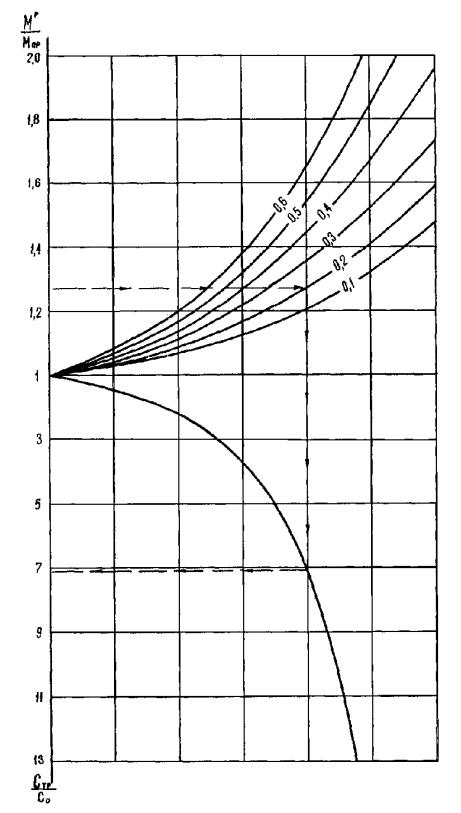

Р ис . 1 . Минимальная величина напряжений , создаваемых последующим обжатием σ , в зависимости от напряжений сдвига τ

15 . Минимальная ве л ичина предварительного напр я жения в бетоне должна составлять в продольном направл е нии не менее 20 кг / с м2, в поперечном - 10 кг / см2 .

Величина напряжений в покрытии , создаваемы х последующим обжатием , до л жна быть не менее 5,0 кг /с м2 и определяться по графику ( рис . 1) в зависимости от величины τ , определяемой по формуле :

![]() ( 1 )

( 1 )

где h - тол щи на п л иты , см ;

Q - п еререзы вающа я с и ла от е ди ни чной нагру з ки , опред е ляема я по р и с . 2;

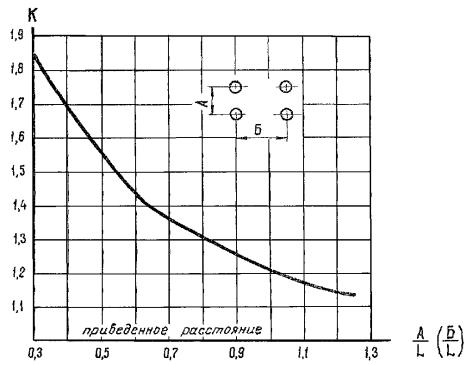

к , к' - коэффиц и енты , о п ре деля емые по р и с . 3.

16 . Расстоя н ие между ст е ржня ми напрягаемой арматуры и з стали класса А-IV, А в - III , д олжн о быть н е больше 650 мм , а расстоя ни е от краев п литы до н ап ряг аемы х стержней рекомендуется пр ин имать в п ределах 70 ¸ 1 00 мм . Диаметр стержней должен быть не более 16 мм .

17 . Не р е комендуется сече н ие пл и ты н а каком - либо участке армировать одновременно на п рягаемой и нен ап рягаемой рабочей арматурой .

1 8 . В плитах с одноосным ( продольны м ) обжатием краевые участк и плит в поп е речном на п равлении шириной 50 ¸ 100 см д олжны армироватьс я л и бо напрягаемой арматурой , либо н ен ап ряг аемой стержн е вой арматурой периодического профил я . Пр и менение для армировани я холод н отя нутой проволоки или гладкой круглой стали н а этих учас т ках не до п ускается .

19 . Для предохр ан ения углов п лит от скалыван и я бето н а пр и распалубке и возможных ударах при п ог ру зочно-р азгрузочн ых работах и монтаже покрытия их реком ен дуется армировать дополнит е льными угловыми ст е ржнями .

20 . В пл и тах , арм и рованн ых напряга е мой ст е ржневой арматурой , для преду п реждения появлен и я трещин в бе т он е при передаче на него п редварительного н ап ряжения и д альнейшего разв и ти я их в про ц ессе эксплуата ц ии , по к онцам арматурных ст е ржней следу е т предусматр и вать устано вк у спиралей дли н ой 150 мм и д и аметром 50 мм из холод н отя нутой проволоки диаметром 3 мм .

2 1 . Проектиро в ание п лит с п роволочной и п ря девой нап рягаемой арматурой должно п роизводи ться с учетом обеспечен и я надежног о сцепле н ия арматуры с бетоном , и ли заан керив ани я ее у тор ц ов п ли ты с помо щ ью с пециальны х анкеров . Зона полной а н керовки арматуры н е должна превышать 300 мм .

Дл я улучше н ия услов и й самоа нк еровк и арматуры необходимо применять :

- проволоку только п е ри одического профиля и б ет он с проектной маркой п о п рочн ости на сжат и е н е ниже « 400»;

- н ап рягае мую п ро волочную и пр яде вую арматуру ра сп олагать в ви де отд е льных п роводов и п рядей или п опарно с р а сст ояни ем м е жд у проволокам и , п рядя ми или п арами в свету не менее 15 мм ;

Рис . 2 . График для определения Q

Рис . 3 . График для определения коэффициента увеличения перерезывающей силы при двухколесной и четырехко л есной опор е

- передачу предварительного напряжения на бетон производить при прочно с ти его на сжатие не ниже 280 к г / с м2, а также осу щ ествл ять мероприятия по устранению мгновенной передачи пре д варительного напряжения на бетон ( например , предварительным прогревом высту п ающих из тела плиты концов арматурных проволо к и прядей ).

22 . Толщина защитного слоя бетона долж н а быть не менее 30 мм для верхней и 20 мм для нижней рабочей арматуры .

В м н огопустотн ых плитах толщина верхней полки должна приниматься не менее 60 мм и нижней - н е менее 40 мм , а толщина стенки - не менее 50 мм .

23 . Диаметр канала для размещения напрягаемой стержневой арматуры должен приниматься с учетом габаритов стыкового соединения стержней и требуемого технологического зазора , равного не ме н ее 20 мм .

24 . В плитах сплошного сечения с каналами для последующего обжатия в местах примыкания последних к п родольным торцам плит необходимо предусматривать паз ы с цель ю установки в них тройников для инъецирования раствора или отрезков трубок для п редотвращения вытекания инъецируемого раствора в швы между плитами .

25 . Соединение арматурных стержней периодического профиля , применяемых для последую щ его обжатия , может выполняться :

- с помощью э л ектросварки - для стержней из св а риваемы х марок стали , не подвергаемых термическому упрочнени ю ;

- холо дн оопрессованны ми муфтами и з стали марки Ст -3;

- резьбовыми муфтами из стали марки Ст -5.

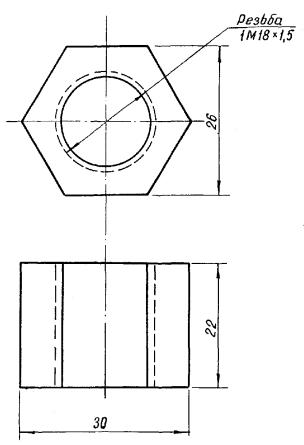

Рекомендуемые параметры муфт для стержней диаметром 1 8 мм из стали класса А-IV :

а ) для холод н оопрессованн ого соединени я : д лина - 50 мм , внутренний д и аметр - 20 мм , внешний диаметр - 40 мм ;

б ) для резьбового соединения : длина - 60 мм , наружный диаметр - 30 мм , резьба - М 1 8 ´ 1 ,5.

Закрепление напрягаемой арматуры пр и последующем обжатии рекомендуется вы п олнять с помощью анкерных гаек с по д ан керны ми шайбами . Для этого на ко нцы ст е ржневой арматуры нанос и тся н арезка, а концы прядевой и пучковой ар м атуры и з высокопроч н ой проволоки оснащаются гильзовыми анкерами , состоящими из ст е ржня и гильзы . Для закрепления пучковой арматуры допускает с я применение стальных цилиндрических колодок и конусных пробок , запрессовываемых в колодки домкратам и двойног о действ и я .

Боковая поверхность пробок снабжается нарезкой треугольного или трапециевидного профиля .

27 . Детали анкерных устройств должны изготавливат ь ся :

- стер жн и гильзовых анкеров - из углеродистой горячеката нн ой стали ( ГОСТ 1050 -57) или из стали ГОСТ 4543 -57;

- гильзы - из стали марки Ст -3 по ГОСТ 380 -57;

- анкерные колодк и - из качественной конструкционной углеродистой стал и марки Ст - 45 ( ГОСТ 1050 -57) ;

- конические пробки - из стали марки Ст -4 5 ( ГОСТ 1050 -57) или из легированной стали марки Ст - 40 ( ГОСТ 4543 -57) с последующей закалкой до твердости Н RC = 5 2 - 55 ед и ниц ( по Роквел л у );

- п о данкерны е шайбы - из стали марки Ст - 3;

- анкерные гайки из стали марки Ст -5.

28 . Размеры анкерных гаек принимаются по ГОСТу 5930-51 « Гайки чистые шестигранные высокие » ( Н = 1,2 ).

Размеры поданкерн ы х шайб определяются расчетом .

Рекомендуемые размеры анкерных гаек и подан к ерны х шайб для анкеров к и стержней диаметром 18 мм из стали класса А-IV при обжатии покрытия из типовых плит показаны на рис . 4, 5.

Размеры гильзовых анкеров , анкерных колодок и пробок принимаются в зависимости от количества проволок в пучке и диаметра проволок .

29 . В покры т иях с последующим обжатием должны предусматрив а ться мероприятия по защите арматуры от коррозии .

Защита от коррозии стержневой арматуры может осуществляться путем обмазки в два слоя горячим битумом марки Б Н - IV или рез и нобитумны м вяжущим , а в плитах сплошного сечения с каналами диаметром 50 - 60 мм целесообразно производить инъецирование цементного раствора .

Защита от коррозии пучковой и прядево й арматуры должна производиться только пу т ем инъецирования в кана л ы цементного раствора .

Рис . 4 . Подан к ерн ая шайба для плит ПАГ - XIV ( материал Ст - 3)

Рис . 5 . А н керная гайка ( материал С т - 5)

30 . В многопустотных плитах должна предусматриват ь ся заделка отверстий на их гранях с помощью бетонных пробок - заглушек для больших отверстий ( 1 60 мм ) и наклейкой гидроизоляционного изола тол щ иной 2 - 5 мм или рубероида для малых отверст и й (50 - 60 мм ).

31 . Для обес пе чения устойчивого положения плит в покрытии при воздействии на них подвижной нагрузки должны быть предусмотрены стыковые соединения . Рекомендуется стыковое соединение в виде гори з онтально расположенн ы х скоб ( рис . 6 ), которые закладываются в плиты при изготовлении п оследних и свариваются между собой в процессе монтажа покрытия . Скобы выполняются из круглой стали к л асса А - I диаметром не менее 20 мм .

При применении последующего обжатия покрытия стыковые соединения между плитами могут не устраиваться .

Рис . 6 . Конструк ц ия стыкового соединения с со вм ещ енно й ( ст ы ковой и монтажной ) скобой

32 . Для подъема плит должны предусматриваться монтажные закладные элементы . С этой целью взамен специально устраиваемых монтажных петель могут быть использованы стыковые скобы ( рис . 6 ).

33 . В рабочих чертежах плит , пояснениях к ним и в технических условиях на плиты должны быть указаны :

а ) характеристики применяемых сталей ( класс , профиль , диаметр , номер ГОСТ или ТУ );

б ) схема заводских и спыт ани й плит и величина контрольной нагрузки ;

в ) проектные марки бетона по прочности на растяжение при изгибе и на сжатие , прочность бетона на сжатие при передаче на него предварительного напряжения и отпускная прочность бетона ;

г ) величина контролируемого напряжения арматуры и допускаемые отклонения ;

д ) требования к готовым плитам .

34 . Готовые плиты должны удовлетворя т ь следующим требованиям :

а ) по внеш н ему виду плит :

- не допускаютс я никаки е трещи н ы на поверхности и боковых гранях плит , поверхность их должна быть выровне н а и для предотвращения скользкости обработана к апроновой щеткой или брезентовой лентой ;

- величина искривлений всех плоскостей допускается не более 5 мм на всю длину или ширину плиты ;

- на верхней и нижней плоскостях , а также боковых гранях плит допускаются местные неровности высото й не более 5 мм ;

- концы напрягаемой арматуры не должны выступать из тела плиты более чем на 3 мм .

б ) отклонения плит от проектных размеров не должны превышать по д лине +8 -4 мм , по ширине ± 5 мм , по высоте ± 5 мм , по толщине защитного слоя + 5 мм ;

- п о расположению стыковых скоб по высоте плиты ± 3 мм , в плане ± 5 мм , а по выступу за грань плиты ± 2 мм ;

- по расположению каналов для пропуска арматуры по с ледующего обжатия покры т ия в плане ± 5 мм , по высоте плиты ± 3 мм .

Примечание : на чертежах следует указывать расстояние от середины плиты до центра отверстия каждого канала .

35 . Сборные покры т ия должны устраиваться , как правило , на искусственных основаниях . Без таких оснований сборные покрытия могут устраиваться только как исключение при благоприятных гидрогеологических и климатических условиях ( н аличие песчаных подстилающи х грунтов , малая глубина промер з ания , низкий уровень грунтов ы х вод ).

36 . В качестве искусственных оснований под сборные покрытия м огут применяться песок , песча н о - гравийные смеси , шлак , песко ц емент , грунтоцемент , а также щебень , грунто ще бень и грунтогравий с обработкой и без обработки вяжущими материалами .

37 . Конструкции искусственных оснований должны приниматься дифференцированно дл я каждого аэродрома и для отде л ьных участков покрытия на аэродроме ( ВПП, М С , РД ) с уч е том природных условий районов строительства , величины и характера действующих на покрытие нагрузок , условий эксплуатации и наличия местных строительных материалов .

При этом , как правило , п ли ты , укладываемые на различ н ых участках одного аэродрома , должны иметь одинаковую толщину . Прочность покрытия , разная по характеру силовых воздействий , должна обеспечиваться устройством искусственных оснований конструкций различных типов или толщины .

38 . Для обеспечения хорошего контактирования плит с основанием предусматривается устройство выравнивающе го слоя из песка или песко ц емен тной смеси . Песчаный выра в нивающий слой устраивается при укладке плит непосредственно на грунтовое основание , а песко ц ементны й - при укладке плит на все типы искусственных основа н ий , указанные в п . 37 ( кроме песчаного ).

Толщина песчаного выравнивающего слоя принимается равной 6 ¸ 10 см , а песко ц ементного 2 ¸ 6 см . Расход цемента марки 400 для пескоцементной смеси должен быть не менее 250 кг / м3 песка .

39 . С ц елью создания более благоприятных условий для движения самолета по покрытию , плиты должны укладываться длинной стороной вдоль основного направления движения самолетов .

40 . Для обеспечения устойчивости покрытия плиты в необж а тых швах должны соединяться между собой . При применении сварных стыковых соединений через каждые 1 8 ¸ 24 м в обоих направлениях должны предусматриваться температурные швы .

41 . Швы между плитами в сборных покрытиях заполняются мастиками стандартного состава .

В целях экономии мастик допускается нижнюю часть швов на высоте около 2/3 толщины плиты заполнять пескоцементной смесью , а верхнюю - мастикой .

Обжимаемые швы сборных покрытий заполняются цементным раствором марки не ниже 150 на высоту около 2/3 толщины плиты . Верхняя часть шва заполняется мастикой .

42 . Проектирование дре н ажно - водосточ н ой системы производится в зависимости от климатических и гидрогеологических условий , а также от рельефа местности .

При благоприятных климатических условиях и наличии песчаных и супесчаных грунтов отвод поверхностных вод с покрытия может быть решен сбрасыванием их на прилегающие грунтовые участки с устройством ( при необходимости ) грунтовых лотков с тальвежными колодцами .

При неблагоприятных климатических и гидрогеологических условиях в случае необходимости устройства на покрытии открытых лотков последние могут выполняться из асфальтобетона , специальных железобетонных плит или монолит н ого бетона .

III. РАСЧЕТ СБОРНЫХ ПРЕДВАРИТЕЛЬНО-НАПРЯЖЕННЫХ АЭРОДРОМНЫХ ПОКРЫТИЙ

43 . Расчет предварительно напряженных сборных аэродромных покрытий производится по предельным состояниям на статическую нагрузку . Динамичность и возможные перегрузки учитываются ко э ффициентами динамичности ![]() и перегрузки

и перегрузки ![]() , значения которых принимаются по таб л . 3 .

, значения которых принимаются по таб л . 3 .

Таблица 3

Значения расчетных коэффициентов

|

Участки покрытий |

Коэффициент перегрузки П р |

Коэффициент динамичности , Кдн |

||

|

Давление в пневматиках , к г / с м2 |

||||

|

до 10 |

1 0 - 15 |

более 15 |

||

|

Магистральные РД , концевые участки В ПП длиной по 150 м и предстартовые площадки |

1,0 |

1,2 |

1,25 |

1,3 0 |

|

Участки

ВПП

длиной |

1,0 |

1,1 |

1,15 |

1,20 |

|

Средняя часть ВПП |

0,85 |

1,1 |

1,1 |

1,1 |

44 . Предельными состояниями п л ит сборных покрытий яв л яются :

а ) для предварительно напряже н ных сечений - предельное состояни е по образованию трещ и н ;

б ) д л я сечений , армированных ненапрягаемой ар м атурой - предельное состояние по несущей способности - прочности и пред е льное состояние по раскрытию трещин .

45 . Основной расчет плит сборных покрыт и й производится при положении нагру з ки в ее центре . Усилия в плитах и их прогиб при центральном загру ж ении вычисляются п о формулам расчета плит , имеющих неограниченные размеры в плане .

Максимальные значения изгибающих м о ментов , реактивных давлений и прогибов в плитах покрытий при центральном загру ж ен ии определяются как сумма изгибающих моментов , реактивных давлений или прогибов , создава е мы х всем и колесами самолетной опоры в н аиболее нагруженном сечении плиты . Таким сечением может быть сечение , располож е нное под це н тром наиболее загруженного колеса или сечение , расположенное под центром опоры .

4 6 . Общие формулы для определения усилий , прог и бов и давлений при центральном загружении плит имеют вид :

Мх ( у ) = Кх ( у ) ( М°х ( у ) + ![]() ), ( 2)

), ( 2)

W = К w ΣWi , ( 3)

P = CW , ( 4)

где Мх ( у ) , W , Р - максимальные значения изгибающих моменто в , прогибов и реактивны х давл е ний при центральном з аг ружени и ;

М°х ( у ) - изгибающий момент от воздействия колеса , центр отпечатка которого совпада е т с расчетным сечением ;

М i х ( у ) , Wi - изгибающие моменты и прогибы , с оздаваемые действием i - го колеса , расположенного за пределами расчетного сечения ;

С - коэффи ц иент посте л и ;

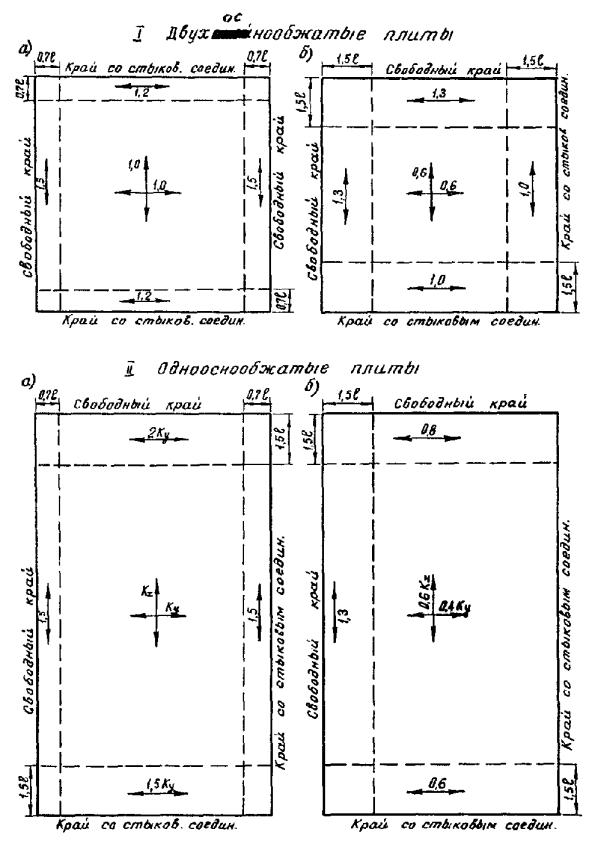

Кх ( у ) , К w - коэффициенты , учитывающие перераспределение внутренних усилий в пл и тах , определяемые по графикам ( рис . 7, 8) в зависимости от соотноше н ия By / Bx .

В х и В у - жесткости сече н ий плиты нормальных направлениям X и У , определяемые по указаниям п . 49.

Рис . 7 . Знач е ния коэфф и ци ен тов К x и К y в з ависимости от соотношения ж естк ос тей

Рис . 8 . Значе н ия коэффициента К w в за висимости о т соотношения ж естк остей

47 . Изгибающий момент в ц ентре отпечатка пневм а тика наиболее нагруженного колеса от действия этого же колеса о п ределяется по формуле :

![]() ( 5)

( 5)

где Р - расчетная нагрузка на колесо ;

![]() ( 6)

( 6)

Ро - нагрузка на опору ;

N к - количество колес на опоре самолета ;

![]() - единичный изгибающий момент , определяемый по графику ( рис .

9) в зависимости от приведенного радиуса

отпечатка пневматика λ =

- единичный изгибающий момент , определяемый по графику ( рис .

9) в зависимости от приведенного радиуса

отпечатка пневматика λ = ![]()

l - упругая характеристика плиты , равная ![]()

Расчетные изгибающие моменты на краю , углу и других точках плит покрытия определяются по форму л е :

![]() ( 7)

( 7)

Значения коэффициента К принимаются по рис . 10.

48 . Жесткость предварительно напряженных сечений плит принима е тся равной цилиндрической :

![]() ( 8 )

( 8 )

где b - расчетная ширина сечения ;

h - толщина плиты ;

μ б - коэффициент Пуассона материала плиты .

Рис . 9 . Значения изгибающего момента ![]() в зависимости от приведенного ра д иуса λ = R / l

в зависимости от приведенного ра д иуса λ = R / l

Жесткость сечений , армированных ненапрягаемой арматурой определяется по формуле :

![]() ( 9)

( 9)

где Fa - площадь сечения арматуры растянутой зоны плиты ;

h 0 - рабочая высота сечен и я ;

X - высота сжатой зоны сечения , вычисляемая по формуле :

![]() ( 10)

( 10)

где ![]()

коэффициент армирования - μ = Fa / ( bh 0 ),

ψ б - коэффициент , учитывающий н еравномерность распределения деформаций крайнего волокна сжатой грани сечения на участке между трещи н ами , пр и нимаемый по табл . 4.

Таблица 4

|

l е - расстояние между арматурными стержнями h - тол щ ина плиты |

0,5 |

0,75 |

1,0 |

1,25 |

1 ,5 и более |

|

ψ б |

0,79 |

0,67 |

0,59 |

0,53 |

0,48 |

ψa - коэффициент , учитывающий работу растянутого бетона между трещинами , определяемый по формуле :

( 11 )

( 11 )

S - коэффициент , характер из ующий профиль арматурных стержней , принимаемый равным : 1,1 - для стержней периодического профиля ; 1 ,0 - для гладких стержне й ;

z 1 - расстояние от центра тяжести сечения арматуры растянутой зоны до точки приложения рав н одействующей усилий в сжатой зоне сечения ( над тр ещ иной ), определяемое по формуле :

z1 = (1 - 0,5ε)h0 , ( 1 2)

ε - относительная высота сжатой зоны бетона в сечении с трещиной , определяемая по формуле :

( 13 )

( 13 )

m - коэффициент усло в ий работы конструкции , принимаемый по табл . 5.

Рис . 1 0 . Значе н ия переходных коэффициентов К для плит сборных покрытий

а - для положительных моментов ; б - для отрицательных

Значение коэффициента ψa при расчете покрытия на прочность принимается не менее 0,2 и не более 0,55.

При расчете по раскрытию трещин сечений , армиро в анных ненапрягаемой арматурой , значение коэффициент а принимается равны м 1.

Таблица 5

Значения коэффициента условий работы

|

Участки покрытий |

Значение коэффициента m при расчете сечений |

|||

|

по образованию трещин |

по прочности и раскр ы тию трещин |

|||

|

количество взлетов и посадок тыс . в год |

||||

|

до 30 |

30 ¸ 100 |

более 1 0 0 |

||

|

Магистральные РД , предстартовые площадки , концевые участки ВПП длиной по 1 50 м |

1 ,1 |

1 ,0 |

0,9 |

1,2 |

|

Вспомогательные РД , концевые участки ВПП длиной L ВП П /4 - 1 50 м , М С , перроны и другие площа д ки |

1 ,2 |

1 ,1 |

1,0 |

1,3 |

|

Средняя часть ВПП шириной 0,5 ВВПП |

12 |

1,1 |

1,0 |

1 ,3 |

|

К райние ряды ВПП , в том числе и концевых участков |

1,4 |

1,3 |

1,2 |

1 ,4 |

П ри расчете по о б разованию трещин сечений , армированных проволоч н ой напрягае мо й арматурой , коэффиц и ент условий работы уменьшается на 1 5 %.

При расчете сборных покрытий с последую щ им поперечным обжатием коэффициент условий работы увеличивает ся н а 10 % .

49 . При расчете по образованию трещин пре д варительно напряженных сечений должно соблюдаться неравенство :

Мр ≤ Мт = m ( γ ' R т и · W 0 + Мяоб ), ( 1 4)

где R т и - расчетное сопротивление бетона растяжению при и з гибе определяется по табл . 1 ;

W 0 - упругий момент сопротивления сечения ;

γ ' - коэффициент , учитывающий зависимость упругопластичес к ого момента сопротивления от формы сечения , принимается равным : 1,0 - дл я плит сплошного сечения ; 0,8 - для многопустотных плит ;

m - коэффициент условий работы , принимаемый по табл . 5, в зависимости от интенсивности эксплуатации аэродрома .

Мяоб - момент равнодействую щ ей усилий N0 в нижней и верхней напрягаемой арматуре относительно оси , нормальной к плоскости изгиба и проходящей чере з ядровую точку , наиболее удаленную от зоны сечения , тре щ инообразован ие которой проверяется .

Значение Мяоб определяется по формуле :

Мяоб = ( F н σн + F н 'σн' )( z я ± е0 ) m т , ( 15)

где F н , F н ' - пло щ адь сечения соответстве нн о н ижн ей и верхней напрягаемой арматуры ;

σн , σн' - напряжение соответственно в нижней и верхней арматуре с учетом потерь ;

z я - расстояние от ядровой точки до центра тяжести сечения ;

е0 - эксцентриситет приложения равнодействую щ ей усилий в напрягаемой арматуре относительно центра тяжести сечения ;

m т - коэффициент точности напряжения арматуры .

50 . Значения потерь предварительного напряжения арматур ы принимаются по таблице 14 СНиП II- В 1-62 .

5 1 . Велич и на контролируемого предварительного напряжения арматуры при н имается равной :

- для арматурной стали классов А в - III , А-IV

σн = σн' = 0 ,9 R н а ,

- для арматуры из высокопроч н ой проволок и

σн = σн' = 0 ,65 R н а ,

R а , R н а - нормативное сопротивление арматуры , принимаемое по табл . 2.

52 . Коэффициент точности предварительного напряжения арматуры при механическом , электротермическом способах натяжения принимается равным 0,9.

Пр и электротермическом способе натяжени я арматуры коэффициент точ н ости определяется по формуле :

( 16 )

( 16 )

но не более 0,9,

где Δ Р - верхнее и нижнее предельное отклонение заданного напряже н ия арматуры ;

nc - количество стержней напряженной арматуры .

53 . Предельное нераве н ство при расчете прочности сечений , армированных ненапрягаемой арматурой , имеет вид :

М р ≤ mF а R а z 1 , ( 17)

54 . Ширина раскрытия трещин в сечениях армированных ненапрягаемой арматурой , определяется по формуле :

![]() ( 1 8 )

( 1 8 )

где σa - напряжение в арматуре , определяемое по формуле :

![]() ( 19)

( 19)

Значение М р в формуле ( 19) определяется с учетом коэффициента Ку , который принима е тся по рис . 7 при жесткости В у , вычисленной по формуле при ψа = 1, 0.

l т - расстояние м е жду тре щ инами :

![]() ( 20)

( 20)

где И = Fa / Sa ,

Sa - периметр сечения арматуры ;

к'1 - коэффициент определяемый по формуле :

![]() ( 21 )

( 21 )

η 1 - коэффициент , принимаемый равным :

- для арматуры перио д ического профиля η 1 = 0 ,7;

- для гладких стержней η 1 = 1, 0;

- дл я сварных сеток из холо д нотянутой проволоки η 1 = 1, 25.

5 5 . Ширина раскрытия трещин не должна превышать 0,3 мм .

Особенности расчета тол щ ины упрочненных искусственных оснований под плиты сбор н ых покрытий

56 . Расчет требуемой толщины искусстве нн ого основания , при заданной конструкции плиты сборного покрытия , производится в следующей последовательности :

а ) требуемое увеличение коэффициента постели основания ( C тр / Со ) определяется по график у*) ( р и с . 11) в зависимости от отношения Мр / Мт и относительного радиуса отпечатка пневматика λ;

*) По графику ( рис . 11) определяется C тр / Со при расчет е покрытий на одноколесную опору . При расчете покрытий на опоры с другим числом колес , требуемое увеличение коэффициент а постели устанавливается методом последовательного приближения .

Рис . 11 . Номограмма для определения C тр ( ц и фры на кривых ука з ывают величины приведенного радиус а λ = R / l )

М р - момент в плите на грунтовом основании от нагрузки при наиболее невыгодном ее загружени и .

Мт - вычисляется по формуле ( 14).

Требуемый коэффициент постели определ я ется по формуле :

Стр = Со ( C тр / Со ); ( 22)

С о - расчетный коэффициент постели грунтового основания ;

б )

вычисляется требуемый эквивалентный модуль деформа ц ии основания ![]()

![]() ( 23)

( 23)

в ) определяется условный диаметр круга передачи нагрузки от покрытия на основание

![]() ( 24)

( 24)

где

К w - определяется по рис . 8;

г ) вычисляется мо д уль деформации грунта по формул е :

![]() ( 25)

( 25)

д ) наз н ачается материал искусстве н ного основания и по табл . 8 - 11 определяется значение его модуля деформа ц ии Е1 ;

Рис . 1 2 . Диаграмма для определения d / h в зависимости от отношений Еосн / Е0 и Еэкв / Е0 ( цифры на кривых ука з ывают Еэкв / Е0)

е ) по диаграммам ( рис . 12, 13) предварительно устанавливается требуемая относитель н ая толщина искусстве н ного основания d / h и определяетс я коэффициент повышения модуля деформации грун т а з а счет увеличения площади передачи на него нагрузки при устройстве искусственного основания - К гр .

Если по диаграмме Кгр оказывается больше 3, его значе н ие принимается равным 3;

ж ) по диаграмме ( рис . 12) вновь определяется от н осительная толщина d / h при з н ачении модуля деформации грунта равном :

Е' 0 = Е 0 · Кгр ( 2 6 )

Рис . 1 3 . Диаграмма для определе ния коэффициента К гр при расчете требуемой толщины основания под жесткие покрытия ( цифры на кривых указывают d / h )

57 . Указанные в пп . е , ж операции продолжаются до тех пор , пока не будет получе н о совпадение око н чательных d / h и Кгр с принятыми при последнем уточ н ении с точностью ± 5 %;

з ) определяется требу е мая тол щин а искусственного основания

![]() ( 2 7 )

( 2 7 )

Примеч а ние :

При выборе материала искусственного основан и я следует обращать внимание н а то , чтобы отнош е ние его модуля дефор м ации к модулю деформац и и грунта ![]() Е1 / Е0 не превышало 80 .

Е1 / Е0 не превышало 80 .

58 . В тех случаях , когда для получения требуемого ![]() необходимо Е1 / Е0

> 80, следует устраивать много слойн ы е искусственные основания .

необходимо Е1 / Е0

> 80, следует устраивать много слойн ы е искусственные основания .

Расчет в это м случае также ведется по указанной выше методике с приведением многослойной конструкции к односл о йной эквивалентной толщине .

Дл я э того один из слоев многослойной конструкции основания принимается з а основной , а остальные приводятся к основному .

Эквивалентная толщина слоя определяется по формуле :

( 2 8 )

( 2 8 )

Таблица 8

Расчетные значения модулей деформации грунтоцеме н та в кг / с м2 при применении его в качестве основания под жесткие покрытия ( при у к реплении грунтов цементом марки 400)

|

Грунты |

Модуль деформации гру н тоц емента Е 1 ( кг / с м2 ) в зависимости от ориентировочных добавок цемента ( в % от веса грунтов ) |

|||||

|

6 |

8 |

1 0 |

12 |

15 |

20 |

|

|

Оптимальные по гранулометрическому составу |

7000 |

12000 |

20000 |

30000 |

50000 |

90000 |

|

Мелкосупесчаные и тяжелосуглинистые и черноземные |

3000 |

6000 |

12000 |

20000 |

30000 |

60000 |

|

П ы леваты е и п ы леватосуглини сты е под з олистого типа |

15 00 |

3000 |

6000 |

1 0000 |

20000 |

45000 |

Модули деформации грунто ц емента , приведенные в табли це , соответствуют качественному выполнению работ , особенно по измельчению грунта и перемешиванию его с ц ементом , с пр и менением грунтосмеситель ны х машин .

При укреплении грунта цементом марки 300 расчетные значения модуля д еформац ии должны быть уменьшены на 25 %.

Таблица 9

Расчетные з начения модулей деформации п еск оцемен та и песчаногравийной смеси , стабилизированной цементом , при применении их в качестве основания под жесткие покрытия

|

Расход цемента марки 400, кг на 1 м3 песка или песчано - гр а вийной смеси |

200 |

250 |

|

Модуль деформации Е 1 , кг / с м2 |

4500 30000 |

70000 50000 |

Примечания : 1 . В числителе приведены значения Е 1 при смешении песка с цементом в установке , а в знаменателе - на месте .

2 . При перемешивании цемента марки 300 расчетные значения модуля деформации понижаются на 25 %.

3 . Перемешивание песка с цементом и уплотнение пескоцементного основания должно производиться при оптимальной влажности песка .

Таблица 1 0

Расчетные значения модулей деформации грунтогра в ийны х и грунто щ ебеночны х оснований под жесткие покрытия ( подобранных по гранулометрическому составу )

|

Вид смеси |

Модули деформации в зависимости от климатических зон , кг / см2 |

||

|

V - IV |

III |

II |

|

|

Крупнозернистые |

3000 - 3800 7500 - 8000 |

2800 - 3000 7500 - 8000 |

2800 - 3000 7500 - 8000 |

|

Среднезернист ы е |

2800 - 3000 6500 - 7500 |

2500 - 2800 6500 - 7500 |

2 1 00 - 2500 6500 - 7500 |

|

М елко зернистые |

21 0 0 - 2500 5500 - 6000 |

1800 - 2 1 00 5000 - 5500 |

1 500 - 1 800 4500 - 5000 |

Примечание : 1. В числителе приведены значения Е1 для необработанного материала , а в знаменателе - для материалов , обработанных битумом .

2 . Меньшие значения Е 1 относятся к гравийному материалу , бо льшие к грунтощебеночному .

Таблица 11

Расчетные значения модулей деформации щ ебеночного основания под жесткие покрытия

|

Материалы оснований |

Модуль деформации в зависимост и от климатических зон |

||

|

IV |

III |

II |

|

|

Основания , устроенные по принципу раскли н цовк и из каменных пород 1 - й и 2- й марок |

5000 |

5000 |

5000 |

|

3- й марки |

3800 6 000 |

3500 6000 |

3500 6000 |

|

4- й марки |

3500 6000 |

3000 550 0 |

2800 5000 |

|

Основания , устроенные способом про п итки вязким битумом |

10000 |

10000 |

10000 |

Примечание : В знаменателе указаны значения Е1 для щебня , обработанного битумом , в числителе - б ез обработки .

IV. УКАЗАНИЯ ПО ПРОИЗВОДСТВУ РАБОТ ПРИ МОНТАЖЕ СБОРНЫХ, ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ, АЭРОДРОМНЫХ ПОКРЫТИЙ

59 . Доставка плит с заводов -и зготовителе й на объекты осуществляется железнодорожным ил и автомобильным транспортом . При транспортировке в горизонтальном положении плиты должны укладываться в штабеля согласно п . 61 . Однако , в каждом штабеле , как правило , должно быть не более 7 плит при перевозке железнодорожным и 3 - при перевозке автомобильным транспортом .

60 . Для приемки и хранения плит на объектах организуются места складирования . Они устраиваются на спланированных площадках с уплотненным грунтом или на имеющихся площадках с искусственными покрытиями .

6 1 . На складах плиты размещаются в штабелях по высоте не более 1 0 плит в каждом . Нижняя плита штабеля кладется на две деревянные подкладк и тол щ иной не менее 15 см , если основание грунтовое , и не менее 10 см , е сли оно бетонное или с другим прочным покрытием . Обе подкладки располагаются строго перпендикулярно длинной стороне плиты на расстоянии 1, 0 м от ее торцов . Последующие плиты в штабеле разделяются между собой деревянными прокладками толщиной 2, 5 - 4 см , расположенным и по вертикали строго над подкладками нижней плиты . Категорически запрещается укладывать плиты на неспланированные и неуплотненные грунтовые площадки , а также укладывать между плитами по три и более прокладо к . Расстояние между штабелями должно быть не менее 0,8 м .

62 . Транспортировка плит с прирельсового склада на приобъектный склад или к месту укладки в покрытие производится автотранспортными , средствами соответствующей грузоподъемности и габаритов . Для этих целей могут быть использованы автомобили бортовые и с полуприцепами тип о в МАЗ -200, ЯрАЗ -2 1 9, ЗИЛ -164 Н , М АЗ -200 В , МАЗ - 501 В , а также автотягачи с трайлерами и т . п .

63 . Погрузочно -р азгрузочные работы с типовыми плитами рекомендуется производить с помощью самоходных или автомобиль н ых кранов грузоподъемностью 1 0 - 16 т ( типа К - 1 04, К - 1 23, К - 1 24, К - 1 61 ).

В целях предохранения граней плит от повреждения следует применять траверсы , обеспечивающие вертикальное положение тросов с крюками при подъеме и о пуска нии плит .

В звено , обслуживающее о д ин кран , входит 5 человек ( машинист крана и 4 такелаж н ика ). Примерная производительность эвена при прове д ении погрузочно - разгрузоч ны х работ приведена в табл и це 12.

Таблица 1 2

Производительност ь звена при проведении погрузочно - р аз грузочны х работ

|

Наименование операции |

Тип используемого крана |

Производительность в смену, ш т. |

|

Разгрузка плит из железнодорожных полувагонов |

К -1 23, К - 1 24 |

1 20 |

|

Погрузка плит в автотранспортные средства |

-"- |

1 30 |

64 . На прирельсовом или приобъектном складах производится осмотр поступающих плит и проверка соответствия их качества техническим условиям , изложенным в п . 34 .

Все поступающие плиты , н е отвечаю щ ие требованиям технических условий , складируются отдельно . В актах приемки по каждой из этих плит отмечаются все отклонения от технических условий .

65 . На приобъектном или прирельсовом складе производится грунтовка граней плит . Для грунтовки используется 50- процентный раствор битума БН - III + БН - V или мастики И -2 в бензине , который тонким слоем наносится на поверхность боковых граней плит .

Перед нанесением раствора поверхность плит должна быть тщательн о очищена от грязи и пыли с помощью сжатого воздуха от компрессора .

Для нанесения раствора битума в бензине на поверхность бетона используется пистолет - распылитель типа 0- 1 9 со щелевым насадком для масляных красок и с бачком марки 0-25 или окрасочный агрегат типа 0-80. Воздух для работы пистолета - распылителя может подаваться от любого компрессора .

В звено , обслуж и вающ ее о д ин пистолет - распылитель или окрасочный агрегат , входит 3 человека ( машинист компрессора и два изолиров щ ика ).

Производительность звена при грунтовке гране й плит состав л яет до 500 м 2 грунтуемой поверхности в смену . Расход раствора - 200 г на 1 м 2 .

В случае заполнения нижней части швов на 2/3 их глубины песко ц емен тной смесью грунтовка граней производитс я только на 1/3 высоты плиты , счита я от ее поверхности .

66 . На приобъект н ом или прирельсовом складах пр о изводи тся наклейка рулонного гидроизол яц ионного изо л а на боковые грани плит , когда это предусмотрено проектом .

Поверхность граней плит перед н акл ейкой изола очищается от пы л и с помощью металлических щеток и сжатого воздуха , а затем про г рунтовы вается 70 % раствором РБ В , мастики « изол » или битума в бензине .

Поверхность изола перед наклейкой очищается от мелкой посыпки и пы л и . Для приклеивания рулонного изола к прогру н тованны м граням плит применяются холодные мастика « изол » или РБВ .

Разогрев РБВ производится в течение н е боле е 4 часов до температуры 180 - 2 00 ° С , а применение его в дело - в течение не более одного часа . Температура РБВ при нанесении его на грань плиты должна быть не выше 150 °С , а приклеива н ие прокладок изо л а долж н о производиться сразу после нанесения РБВ .

В случае применения холодной мастики « изол » для приклеивания рулонного изола наклеивание последнего производится через 30 ¸ 40 мин . после нанесения мастики .

Прокладка изола наклеивается на 2 см ниже поверхности плиты вруч н ую с приглаживанием ее валиком . После наклейки прокладку прижимают с помощью за ж имов к плите и выдерживают в прижатом состоянии в течение 8 ¸ 10 часов .

67 . Технологическая схема монтажа сборных покрытий , после предварительной подгото в ки корыта или жесткого искусственного основания , включает следующие производственные процессы :

- устройство песчаного основания или выравнивающего песчаного и песчаноц е ментного слоев ;

- укладка плит в покрытие ;

- вибропосадка плит и , при необходимости , в ы равн и вание п оверхности покрытия ;

- сварка ст ы ковы х скоб ;

- заделка швов .

В покрытиях с последующим обжатием дополняются еще две операции :

- обжатие покрытия ;

- защита арматуры от коррозии .

Основа н ие под покрытие устраивается в соответствии с техническими условиями производства и приемки аэ родромн о - строительн ы х работ СН 121 -60.

68 . Монтаж сборных покрытий производитс я рядами , состоящими по ширине из двух или трех плит . Все покрытие по длин е делится на захватки . Длина захватки назначается , исходя из сме н ного темпа укладки и количества одновр е мен но укладываемых рядов плит, и рекомендуется в пределах 200 ¸ 500 м .

Монтаж покрытия начинается от его продольной оси . В начале укладывается маячная полоса шириной в 2 - 3 ряда плит , одна из продольных кромок которой совпадает с продольной осью покрыти я . Последующие ряды плит укладываются рядом с уложенными .

69 . Работы по устр о йств у сборных покрытий , как правило , должны производиться поточным методом с минимальн ы м разрывом во времени между укладкой плит в покрытие и завершающей операци е й - заделкой швов .

70 . Устройство песчаного основания под сборные покрытия производится теми же способами и меха н измами , которые применяются для устройства оснований под монолитны е покрытия . В данном случае следует более серьезное внима н ие уделить тщательности уплотнения и п лани ровки основания - отделки его поверхности .

Отделка поверхности песчаного основания или выравнивающего слоя производится с помощью профилировщика Д -345 в следующей последовательности :

- увлажнение песка водопо л ивщик ом до оптимальной влажности ;

- срезка излишнего песка и его уплот н ен ие профилировщиком - уп л отнителем Д -345. При выполнении этой операции профи л ирующий отвал профилировщика уста н авлива ется выше проектных отметок основания на величину ожидаемой осадки после уплотнения .

7 1 . При устройстве выравнивающего слоя из песча н о - цементной смеси смешение песка с цементом можно про изводить двумя способами : в установках ( бетономешалках или растворомешалках ) и на месте с помощью дорожной фрезы Д -530, н авесного смесителя или автогрейдера .

В случае приготовления смеси в установках устройство п еск оц ементн ого выравнивающего слоя осуществляется аналогично устройству песчаного выравнивающего слоя .

Работы по устройству пескоцементног о выравнивающего слоя должна производиться непосредственно перед укладкой плит в п окрытие с разрывом во времени не более 4- х часов .

72 . Песок , и спользуемый дл я устройства выравн и вающего слоя , должен удовлетворять требованиям , предъявляемым к песку , применяемому для устройства песчаных оснований . При устройстве песчаного либо пескоцементного выравн и вающего слоя влажность песка должна быть оптимальной .

73 . Комплект средств механизации и состав бригады , а также их производительность при устройстве песчаного основания или выравн и вающего слоя приведены в табл . 13 .

Таблица 1 3

Комплект средств механизации и состав бригады для устройства песчаного основания или в ы равн ив ающ его слоя с применением профилировщика Д -34 5. П роизводительность бригады - до 3000 м2 в смену

|

Наимено в ан ие |

Количество |

|

Средства механизации |

|

|

Профилиров щ ик Д -345 с комплек т ом рельс - форм 400 п . м . ( две н ити ) |

1 |

|

В од ополи вщ ик КП М-1 или КП М -2 |

1 |

|

Укладчик рельс - форм или автокра н К -32 |

1 |

|

Автогрейдер Д - 1 44 (446) |

1 |

|

Автомобиль ЗИЛ -15 0 или МАЗ -200 |

1 |

|

Электростанция П ЭС -1 2 |

1 |

|

Вибра то р С - 41 4 |

1 |

|

Трансформатор 230/366 - 1,5 кВ |

1 |

|

Состав бригады |

|

|

М ашинисты и водители |

6 |

|

Дорожные рабочие |

4 |

|

Геодезисты |

2 |

Примечания : 1. При устройстве выравниваю щ его песчаного или п ескоц емен тно го слоя , а также при устройстве песчаного основания в случае наличия укладчика рельс - форм из комплекта исключается : электростанция ПЭС - 1 5, вибратор С -4 14 , трансформатор ; количество ма ш инистов и водителей уменьшается на 1 чел . и дорож н ых рабочих на 1 человека .

2 . При устройстве пескоцемент н ого выравнивающего слоя в компл е кт дополнительно включаются :

а ) в случае приготовления смеси на мест е : распределитель цемента Д -343 А - 1 ш т. и л и автосамосвал ЗИ Л -585 - 1 шт. и дорожная фрез а Д -53 0 - 1 ш т. ; количество машинистов и водителей увеличивается на 2 человека ;

б ) в случае приготовле н ия смеси в установ к е : бетономешалка С -336 А - 1 шт. ; количество машинистов и водителей увеличивается на 1 чел .

3 . Количество автотранспорт н ых средств , используемых для доставки материалов , определяется в зависимости от темпа укладки покрытия , дальности возки и состоя н ия дорог .

74 . Укладка пл и т в покрытие производится теми же кранами , что и погрузоч н о - разгрузоч ны е работы ( см . п . 63 ). Краны , как правило , работают с уже уложенного по к ры тия , укладывая плиты « от себя» . В покрытие укладываются плиты с прогрунтова нны ми гранями .

Подъем плит осуществляется траверсами , снабженными тросами или ц епями с легкосме нны ми стальными крюками , при обязательном захвате одновременно за все четыре монтажных скобы плиты .

Подъем плит , имеющих совме щ енные стыковые и монтажные скобы , без траверс не допускается . Укладку плит производит звено в составе 5 человек ( один машинист и 4 такелажника ). Производительность звена в смену при укладке плит размерами 2 ´ 6 м самоходными пневмоколес ным и кранами типа К - 1 61, К - 1 24 составля е т 1000 - 1 200 м2 покрытия .

75 . Покрытие считается смо н тиров анн ым правиль н о , если уступы в швах смежных пл и т не пре в ыш ают 5 мм , ши ри на швов н ахо дится в пре д елах 1 2 - 20 мм (п ри проектной ш ирин е швов - 15 м м ) и в се швы ( продольные и по п ереч ные ) прямолинейны .

При н ару ш ении этих тр е бов ани й плита должна быть поднята и уложена повторно после устранения причин , выз вавши х нарушение .

76 . С целью улуч ш ения контакт а п одошвы сборн о г о по к рытия с основанием п рои зводится ви броп осадк а уложенных плит с помощью с п ециальных виброма ш ин , которые также устраняют и незначительные в заимные пр е вышения смежных плит покрытия .

77 . Вибропосадка плит сборного п окрыти я производится с помощью самоходной вибропосадочной м ашины А М - 6 6. Состав звена , работающего с ма шин ой АМ -66 - 2 че ловека ( машинист и его помо щ ник ). Про и зводите льность ма шины А М - 66 при вибропосадке - 1 700 - 2000 м 2 покрытия в смену .

78 . При вибропосадке в и бропосадо чн ая машина устанавливается поочередно на каждую плит у . Врем я вибрирования определяется опытным пут е м в з ависи мости от раз м еров плит и толщины п есчаного основ ания и п ринимается минимально возмож н ым ( н е более 60 сек .), при к отором достигается пол н ый контакт плиты с осно в анием и не н а рушается ровность и устойч и вость п о к рытия . Пло щ адь контакта о п ределяется визуально по отпечатку п литы после ее поднятия . Опытному вибр и рованию долж н о быть п од вергнуто не менее 10 плит .

79 . Выравнивание покрытия с помощью маш ины АМ -66 допускается только при укладке плит на п есчаное основание при толщине его не менее 1 5 см и вза и мном прев ы шении краев смежных плит более 5 мм . Выравнивание производитс я вторым проходом самоходной в и бропо садочн ой машины по участку , на котор о м п осадка плит произведена , но требу е мая ровность покрыт и я е ще н е достигнута . При выравнивании покрыт и я в и броаг рег ат машины уста н авливается на швы покрытия , в которых имеется взаимное превышение краев плит . Время в и брирован ия в этом случае также не должно быть продолжительнее 60 сек . Выравнивание покрытия до вибропосадки плит запрещ ается . Взаимное превы ш ение краев смежных плит после вырав н ив ан ия п окрытия допускается не более 5 мм .

В т е х местах , где ука з анная ровность покрытия не достиг н ута , необходимо поднять плиту из покрытия и устра н ить дефекты основания или з аменить плиту .

80 . Основным услов и ем качественной вибропосадки плит является сохранение влажности песчаного в ы равн ивающ ег о слоя близкой к оптимальной . Поэтому перерывы между укладко й плит и их вибропосадкой должны быть мин и мальными . Перед вибропосадкой плит в жаркую сухую пого д у , песок в зоне швов необходимо дополнительно увлажнят ь в о избежан и е выбрасывания его через швы пр и в ибрировании .

81 . После вибропосадки плит и выравнивания покрыт ия производится сварка стыковых скоб в местах , предусмотренных проектом .

Стыковые скобы смежных плит соединяются с помо щ ью электросварки . Дл я этой цели применяются свароч н ые агрегаты тип а АСБ -300 и др . Сварка выполняется электродами т и па Э -42 А или 3-84 диаметром 4 - 5 мм при силе тока 1 75 - 200 А . При наличии между свариваемыми скобами зазора не бол е е 4 мм сварка производится одним н епре рывным швом .

При наличии между скобами зазора более 4 мм , на них накладывается дополнитель н ый стальной стержень диаметром на 2 - 3 мм больше ш и рины зазора и сварка скоб выполняется двумя параллельными швами ( по обоим сторонам стержн я ).

Компл е кт средств механизации и состав бригады , п роизводяще й сварочные работы , приведены в табл . 14.

Таблица 1 4

Компл е кт средств механизации и состав бригады по сварке стыковых скоб

|

На и менование |

Количество |

|

Средства механизации |

|

|

Эле кт рощ етка Д - 78 |

1 |

|

Ком п рессор ПС К -5 или ПСК -6 М |

1 |

|

Сварочный агрегат АСБ -500 |

4 |

|

Электростанция П ЭС - 15 |

1 |

|

Состав бригад ы |

|

|

Маши н исты |

3 |

|

Электросвар щ ики |

4 |

|

Дорожные рабочие |

4 |

Примечание : Электрощетка , электростанция П ЭС -15 и компрессор , входящие в комплект , используются также и бригадой по заделке швов .

Производительность бригады - 390 - 420 с тыков в сме н у .

82 . Завершающей операцией при монтаже сборных покрытий без посл е дующ его обжатия является заделка швов . В целях экономии мастики в таких покрытиях нижняя часть всех швов ( около 2/3 толщины плиты ), за исключением температурных , заполняется пескоцеме н тной смесью . Верх ня я часть швов на глубину не менее 4 - 6 см заполняется рези н обитумн ой мастикой « изол » ( И -1 и И - 2) или мастикой ЦН - 2.

83 . Для приготовле н ия песча н оцементн ой смеси используется чистый песок и цемент марки 300 - 400 с расходом 250 кг на 1 м3 песка . Смешение песка с ц емен том производится в растворомешалке или б е тономешалке . После заполнения швов п есчан оцементн ой смесью производится ее увлажнение путем поливки покрытий машиной КП М для обеспечения схватывания смеси .

84 . Перед заполнением швов производится оч и стка их от пыли , грязи и песка с помо щ ью электрощеток Д -378 с последующей продувкой сжатым воздухом .

85 . Комплект средств механизаци и и состав бригады по заделке швов приведены в табл . 15 .

Таблица 15

|

Наименование |

Количество |

|

Средства механиза ц ии |

|

|

Растворомешалка С -220 А или бето н омешалка С -187 Б |

1 |

|

В о до поливщ ик К ПМ - 1 или КПМ -2 |

1 |

|

Заливщик швов Д - 344 |

4 |

|

Б и тум оварочны й котел Д - 387 и 1 24 А |

3 |

|

Автомашина ЗИЛ - 15 0 |

1 |

|

Состав бригады |

|

|

Машинисты и водители |

2 |

|

Дорожные рабочие |

8 |

86 . При устройстве сборных покрытий с последующим обжатием дополняются работы , связанные с его осуществлением ( подготовка арматуры , протягивание ее в каналы , натяжение , инъецирование каналов цементным раствором ).

87 . Подготовка различных видов арматуры включает :

а ) стержневой арматуры - стыковку стержней для достижения необходимой длины , определяемой шириной напрягаемого участка покрытия , устройство на концах резьбы для захвата при натяжении и а нк еровке , нанесение изоляции с целью предохранения от коррозии , когда не предусмотрено инъецирование каналов цементным раствором ;

б ) прядевой арматуры - заготовку прядей за д анной длины и осна щ ение концов прядей гильзовыми анкерами ;

в ) пучковой арматуры - изготовление пучков заданной длины и оснащение их гильзовыми анкерами ( если они предусмотрены проектом ).

88 . Стержневая арматура перед применением должна быть подобра н а по диаметру , выпрям л ена и очищена от загрязнений и окалины механическими или ручными металлическими щетками .

89 . Стыковка стержневой напрягаемой арматуры может осуществляться следующими способами : электросваркой ( свариваемых марок стали , не подвергаемых термическому упрочнению ), холодноопрессованно й муфтой , р езьбовой муфтой .

Материал и параметры муфт должны приниматься согласно требованиям п . 25 настоящих Указаний .

Опрессов к а муфт выполняется с усилием обжатия не менее 2 5 0 т . Для опрессовки исполь з уются матрицы , изготовленные из стали марки СТ 40 Х и закаленные до Н RC - 50. Накатку резьбы на стержнях следует производить с помощью головки ВНГ Н -4 .

90 . Для стыкования стержней с помощью холоднопрессованных муфт необходимо следующее оборудование : токарный станок любого типа для изготовления муфт ; 300- тонный пресс для опрессовки муфт ; матрицы .

Для стыкования стержней с помощью резьбовых муфт требуются : токарный станок для и зготовления муфт и накатки резьбы на стержнях и головка ВНГН - 4 с комплектами накатных роликов наружным диаметром 70 мм с шагом резьбы 1 ,5 мм .

9 1 . Проволока , поступающая в бухтах , перед применением в арматурных пучках должна быть выправлена и очищена от смазки .

Правка высокопрочной проволоки производится на правильно - отрезных станках с вращающимся барабаном типа АН - 1 4 или системы Бл и нкова .

Пучки с анкерами в виде колодок с конической пробкой должны иметь внутреннюю спираль из проволоки диаметром 1, 8 ¸ 2,2 мм , длиной 50 ´ 70 мм .

Закрепление стержней пучка на внутренней спирали производится скрутками из отожженной прово л оки . Внутренние спирали и скрутки рекомендуется ставить не реже чем через 1 м .

Длина заготовок проволок для пучков назначается исходя из следующих условий :

- для пучков с анкерами в виде колодок с коническими пробками , натягиваемых двумя домкратами од н овременно

L = l + 2 l 1 + 30 см,

- для пучков , натягиваемых одним домкратом

L = l + l 1 + 3 0 см ,

- для пусков с гильзовыми анкерами и прядей

L = 0,992 l - 5 см ,

где L - общая длина заготовок для пучка ;

l - длина канала ;

l 1 - расстояние от торца опорной головки домкрата до задней стороны клиновой обоймы .

Готовые пучки рекомендуется хран и ть и транспортировать свернутым и в кольцо .

92 . Протаскивание арматурных стержней , пучков и прядей через каналы покрытия производится вручную либо с помощью лебедки и троса .

Для предотвра щ ения повреждени я резьбы н а концах стержней и гильзовых анкеров на протаскиваемый конец стержня , пучка или пряди рекомендуется навинчивать конусный наконечник .

93 . Детали анкерных устройств должны удовлетвор я ть требованиям пп . 27 и 28 настоящих Указа н ий .

94 . Для натяжения арматуры применяются гидравлические домкраты :

а ) однопор шн евы е - для натяжения стержневой и прядевой арматуры , а также пучковой арматуры с гильзовыми анкерами ; ( ДС - 1 5/1 25; ДС -50/ 1 50; ДС -30/200) и насосные установки типа ПСР - 4 00;

б ) двойного действия - для натяжения пучковой арматуры и заклеивания ее в напряженном состоянии при помощи конической стальной пробки ( ДП -30/200; ДП -60/3 1 5; ДП -30/300).

95 . Последующее обжатие покрытия производится участками стержней , прядей и пучков .

Вначале производится натяжение всех стержней участка проектного усилия с одной стороны , затем с таким же усилием производится их повторное натяжение с другой стороны покрытия .

По истечении 20 - 30 суток после двухсторон н его натяжения арматуры необходимо произвести проверку фактического усилия . Если при проверке будет установлено падение усилия более че м на 1 0 % от проектного , его необходимо довести до проектной величины .

96 . Контроль степени натяжения арматуры производится п о показаниям манометра , с использованием таблиц и графиков тарировки домкратов .

97 . Инъецирование цементным раствором каналов выполн я ется с помощью ручных или механи з ированных растворо н асосов .

98 . Растворы для инъецирования должны обладать следующими свойствами : подвижностью , малым водоотд е лением , малой усадкой , достаточной морозостойкостью , иметь прочность в 28- дневном возрасте не менее 300 кг / см 2 . Растворы приготавливаются на портла н дцементах марки не ниже 400. Химические ускорители твердения раствора не допускаются .

Рекомендуются следующие составы растворов по весу :

а ) 1:0,3 ( портландцемент , вода ) плюс пластифицированная добавка ( суль ф атн осп иртовая барда в количестве 0,15 % от веса цемента или мылонафт в количестве 0,1 %;

б ) 1:0,2:0,4 ( портландцемент : мелкий п есок с крупностью зерен до 0,5 мм : вода ).

99 . Каналы перед заполнением их раствором необходимо промывать водой .

Нагнетание раствора в канал может производиться или через отверстие в анкерной пробке или через тройник . На г нетание следует производить до тех пор , пока с другого конца канала не будет выходить раствор . После э того отверстие анкерной пробки с выходного конца канала заб и вается деревянной пробкой и прои з водится подкачка раствора в канал под давлением 5 ¸ 6 атм (по манометру на насосе ).

Перерывы в инъецировании одного канала не допускаются .

100 . Движение само л етов по покрытию может производиться при достижении инъецированным раствором 70 % от 28 -д невной прочности .

101 . Запрещается нагнетание раствора и его выдерживание при отрицательной температуре окружающего воздуха .

V. КОНТРОЛЬ ЗА КАЧЕСТВОМ ПРОИЗВОДСТВА РАБОТ

102 . В процессе монтажа сборных покрытий должен осуществляться постоянный технический контроль за качеством выполненных работ , периодическое освидетельствование , промежуточная сдача законче н ных участков покрытий и приемка работ .

103 . Наряду с детальной проверкой качества плит техническому контролю подлежат :

- уплотнение и окончательная отделка земляного корыта ;

- качество материалов , применяемых для устройст в а искусственных основани й ;

- установка рельс - форм ил и рельсов широкой колеи ;

- око н чательное уплотне н ие и отделка поверхности всех видов искусственных оснований и выравнивающего сло я ;

- контактирование плит с выравн и вающим слоем ;

- обжатие покрытия напрягаемой арматурой ;

- с варка стыковых скоб ;

- защита напрягаемой арматуры и анкерных устройств от корро з ии ;

- заделка швов ;

- ровность поверх н ости готового покрытия .

1 04 . Освидетельствование к промежуточной сдаче по акту подлежат :

- земляное корыто ;

- искусственное основание и выравнивающий слой ;

- установка напрягаемой арматуры , устройство а н керов и защита их от коррозии ;

- свариваемые стыковые соединения швов .

105 . Приемке подлежат законченные участки покрытия .

1 06 . Контроль качества работ по устройству земляного корыта , искусственных оснований и выравнивающего слоя осуществляется согласно указаниям глав III и IV « Технических условий прои з водства и приемки аэродромн о- строител ьных работ » ( СН 121 -60) и глав III и IV « Указаний по применению в дорожном и аэродромном строительстве грунтов , укрепленных вяжущими материалами » ( СН-25 -64). При этом к качеству подготовки выравнивающего слоя в данном случае предъявляются высокие требовани я: зазоры между поверхностью слоя и контрольной 3- метровой рейкой не должны превышать 0,5 см .

1 07 . Контактирование плит с основанием провер я ется путем выборочного поднятия плит после прохода вибропосадоч ной машины . Проверке подлежат плиты , не подвергавшиеся повторному вибрированию , с целью выравнивания покрытия .

Проверка осуществляется на одной и з 100 уложенн ы х плит . Плита всей нижней поверхностью должна плотно лежать на основании . В случа е обнаружения неполного контакта одной п л иты с основанием делается повторная проверка и , если результат повторится , то на всем подлежащим проверке участке до л жна быть произведена повторная вибропосадка плит .

1 08 . Перед заполнением швов мастикой должно быть проверено наличие и качество сварки у всех стыковых скоб , где она предусмотрена проектом .

109 . Ровность поверхности готового сборного покрытия пров е ряется с помощью контрольной рейки длиной 5 м , которая устанавливается так , чтобы середина ее была расположена над стыком плит . Просвет между контрольной рейкой и покрытием не до л жен превышать 5 мм .

VI. ТЕХНИКА БЕЗОПАСНОСТИ

110 . Рабочие , занятые на приготовлении растворов битума в бензине и битумных мастик , должны иметь спецодежду , состоящую из комбинезона , передника , рукавиц и защитных очков .

1 1 1 . В процессе приготовления разжиженного битума необходимо соблюдать следующие правила :

- вносить автомобильный бензин в битум на расстоя н ии 30 - 50 м от места разогрева битума ;

- температура мастик или битума при внесении в нее автобензина должна быть не более 80 ° С .

Категорически запрещается курить и зажигать огонь вблизи места работы .

Котлы для приготовления раствора битума в бен з ине и битумных мастик должны быть обязательно оборудованы металлическими крышками .

11 2 . Рабочие - такелажники , занятые на погрузке и разгрузке плит с автотранспорта и укладке плит в покрытие , должны работать в брезентовых рукавицах .

113 . Грузовые тросы , цепи и крюки на них , а также подъемные механизмы кранов должны систематически проверяться и появляющиеся дефекты немедленно устраняться .

114 . Запрещается людям находиться в непосредственной близости от плит при подъеме , опускании и переме щ ении их подъемными кранами .

115 . Запрещается переме щ ение стрелы крана с плитой над кабиной автомоби л я - плитовоза .

11 6 . Запрещается направлять движение перемещаемо й краном плиты непосредственно руками или с помощью ломов . Для этой цели должны использоваться такелажные ба г ры длиной 1 ,5 - 1,8 м .

117 . При натяжении арматурных стержней необходимо строго следить за надежностью закрепления стержней захватными муфтами . Категорически запре щ ается нахождение людей против натяжных домкратов , а на противоположной стороне покрытия против концов натягиваемых стержней на рас с тоянии ближе 20 м . В э той зоне должно устанавливаться переносное ограждение .

СОДЕРЖАНИЕ

|

I. Общие положения . 1 ii . Конструирование предварительно напряженных железобетонных аэродромных плит и сборных покрытий из них . 3 iii . Расчет сборных предварительно-напряженных аэродромных покрытий . 11 iv . Указания по производству работ при монтаже сборных, предварительно напряженных, аэродромных покрытий . 25 V. Контроль за качеством производства работ . 20 vi . Техника безопасности . 21 |