Процессы изготовления деталей и сборки мебельных изделий

Изготовление деталей из древесины. Подготовка пиломатериалов в основном сводится к их сушке до влажности 8—12% в специальных камерах при постоянном режиме. Цель сушки — предотвратить деформацию и коробление деталей при эксплуатации.

Следующий этап — изготовление заготовок. При этом пиломатериалы раскраивают на заготовки по специальным раскроечным схемам в продольном и поперечном направлениях. Полученные заготовки подвергают различным механическим операциям:

калибрование —. проводится для устранения отклонений по толщине на специальных шлифовальных станках. При этом поверхность одновременно шлифуется снизу и сверху с высокой точностью обработки: ±0,1 мм;

торцевание — придание точной длины и ровноты срезам;

циклевание — это операция соскабливания неровностей с поверхности деревянных заготовок специальным ножом — циклей;

фрезерование — придание кромкам или всему поперечному сечению заготовки различных фигурных профилей. Фаской называют срезанное острое ребро кромки детали, смягчением — небольшое закругление острого ребра кромки радиусом 1—2 мм, заоваливани-ем — более значительное закругление. Фаска, смягчение и заовали-вание способствуют предохранению ребра от повреждений. Галтель — это полукруглая выемка на ребре или пласти детали, калевка — фигурно обработанная кромка какого-либо элемента в целях декоративного оформления изделия. Фальц — прямоугольная выемка, фальц с равными сторонами называется четвертью. Фестоны — выступы зубчатой или округлой формы, идущие по краю заготовки;

формирование шипов на специальных станках;

выборка продолговатых гнезд и отверстий на деталях под шипы;

сверление круглых отверстий, которые предназначены либо для фурнитуры, либо для вставных шипов. Сверлятся такие отверстия и в торцах, и в пластях.

После рассмотренных механических обработок заготовка называется деталью. Деталь — это простейшая часть изделия, которую нельзя разделить на более мелкие части без разрушения. Деталь должна иметь установленные размеры и форму. Наиболее типичной деталью в мебельном производстве являются разных размеров бруски. Для декоративного оформления мебели используют бруски со сложным профилем:

обкладка — прокладывается по кромке щита или рамы;

фриз — широкая декоративная обкладка, часто используется для украшения верха щитовых деталей мебели;

раскладка — бруски для обкладывания внутренних кромок рамок, с помощью раскладки закрепляют стекло и другие вкладные элементы в рамках;

штапик — это брусок, закрывающий клеевой шов или зазор. Его разновидность — бортовой штапик, прокладываемый по нижней кромке наклонного щита для предотвращения сползания предметов, находящихся на наклонной плоскости;

карниз и плинтус — детали, служащие для украшения больших вертикальных поверхностей: карниз — сверху, плинтус — снизу.

При механической обработке деталей могут возникать следующие основные дефекты: неточность размеров и формы деталей и элементов, ворсистость, шероховатость, вырывы, отщепы.

Для получения элементов или деталей гнутой мебели используются два способа: выпиливание и гнутье брусков и шпонок с одновременным склеиванием.

Гнутье брусковых заготовок происходит следующим образом. Вначале бруски подвергают пропариванию в камерах или котлах при температуре 102—105 С. Бруски или рейки после распаривания помещают в эластичные формы, затем прямо в них изгибают, при этом полученные детали могут иметь незамкнутый или замкнутый контур. Изогнутая форма детали фиксируется сушкой.

Далее следует механическая обработка гнутой заготовки: нарезка шипов, выборка гнезд, проушин, шлифование. Для создания защитно-декоративных покрытий применяется отделка методом крашения или лакирования.

Гнуто-клееные детали чаще получают из березового шпона. Вначале формируется пакет, состоящий из нескольких слоев шпона. Его укладывают в пресс и при нагревании прессуют. Чаще всего такой способ производства применяют для изготовления сиденьев и спинок стульев.

Изготовление деталей из древесных композиционных материалов. Древесные плиты (ДСтП, МДФ и др.), как было показано в предыдущих разделах, во многих случаях поступают на мебельные предприятия с готовыми лицевыми поверхностями, не требующими отделки. Поэтому технологии изготовления деталей из древесно-плитных материалов имеют ряд особенностей.

Так, при поступлении кашированных или ламинированных плит на мебельном предприятии исключается их сушка и такие механи-ческне обработки, как калибрование, циклевание и фрезерование.

Последняя операция проводится на фабриках, выпускающих плиты МДФ и готовые фасадные элементы из них — двери, панели выдвижных ящиков, декоративные раскладки, профильный погонаж и др. Обработанные фрезерованием плиты или заготовки деталей облицовываются здесь же — у производителя плит. Фрезерование кромок ДСтП проводится также на предприятиях-изготовителях плит в случае их дальнейшего облицовывания по методам пост- и софтфор-минга.

На мебельном предприятии поступившие древесные плиты раскраивают, полученные детали подвергают торцеванию, выбирают гнезда и сверлят отверстия для установки фурнитуры или вставления шипов при последующем клеевом соединении.

Большое значение при изготовлении деталей из ДСтП и МДФ имеют операции по облицовыванию кромок .

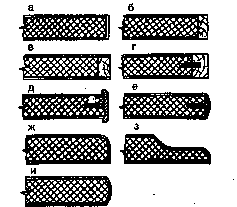

Рис. Способы облицовки кромок деталей из древесных плит: а — облицовка кромки строганым шпоном или кромочным пластиком;

б, в — приклеивание по кромке обкладок из массивной древесины на гладкую фугу; г — приклеивание обкладок на вставную

рейку; д, е — приклеивание по кромке профилированных

металлических или пластмассовых раскладок; ж, з, и — облицовывание

бумажно-слоистыми пластиками после предварительного

профилирования плиты (постформинг и софтформинг)

В последние годы все большее значение в дизайне и конструкциях мебели приобретают детали изогнутых, закрутленных форм как

главный декоративный элемент изделия. Это могут быть двери мебели для кухонь и ванных комнат, шкафов для гостиных и прихожих, боковые стенки и двери комодов, тумб, царги столов, спинки кроватей, боковины диванов и кресел. Использование деталей закругленных форм дает возможность не только получить новые архитектурно-художественные решения мебели, но и убрать острые углы, что позволяет повысить безопасность эксплуатации мебели и одновременно создать в помещении гармоничную обстановку.

Для производства современной корпусной мебели применяются гнутые элементы преимущественно из МДФ. Эти плиты имеют гребенки в виде частых прорезей, которые позволяет изгибать плиту на нужный радиус и склеивать из нее детали криволинейных форм. Готовые детали облицовывают или подвергают непрозрачной отделке.

Сборка узлов и агрегатов мебельных изделий. В процессе производства мебель собирают из деталей, узлов и агрегатов. Узел — это обособленная часть изделия, состоящая из деталей. Агрегат — это крупная часть мебели, состоящая из отдельных узлов.

Рамка — это узел, состоящий из продольных и поперечных брусков ( Рис., а). Рамки могут быть изготовлены цельнопрессо-ванными из измельченной древесины, наиболее распространены рамки из отдельных брусков, соединяемых шпильками, нагелями, скобами ( Рис., г, д, е) или при помощи шипов . Проем рамки закрывают стеклом или филенкой. Филенки — это щитки, вложенные внутрь рамки, по форме они бывают плоские или со скошенными кромками, которые называют фигарейными. Филенки делают из фанеры или различных по плотности древесно-волокни-стых плит, облицованных или окрашенных эмалями.

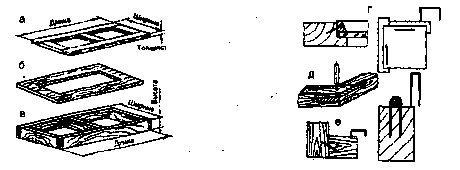

Рис. Конструкции и соединения рамок и коробок:

а — рамка брусковая; б — рамка щитовая; в — коробка;

г — соединение шпильками; д — соединение нагелями;

е — соединение скобами

Рис. Основные элементы шиповых соединений:

1 — паз; 2 — гребень; 3 — гнездо круглого шипа; 4 — шип круглый; 5, 11 — шип плоский; 6 — заплечик шипа; 7 — боковая грань; 8 — торцовая грань; 9 — проушина; 10 — гнездо плоского шипа

Разновидностью рамок являются коробки ( Рис., в), при изготовлении которых широкие пласти брусков располагают перпендикулярно к плоскости самой коробки. Детали коробок изготавливают из древесины, плитных материалов, пластмасс, металлического профиля. Их широко применяют в изделиях мебели для формирования корпусов. Коробка, имеющая дно, называется ящиком.

Щиты являются одним из основных формообразующих конструктивных элементов мебели . Используются дощатые щиты из массивной древесины, как правило, с заполнением стру-жечно-клеевой смесью, пенопластом или другим материалом. Находят применение пустотелые щиты, которые представляют собой рамку, оклеенную шпоном, фанерой или древесно-волокнистой плитой. Чтобы обеспечить жесткость щитов, между слоями облицовок кладут реечный заполнитель. Такие щиты легкие, достаточно прочные, имеют низкую звуко- и теплопроводность, однако подвержены большему короблению, чем детали из ДСтП, имеют меньшую жесткость в плоскости, перпендикулярной к пласти, а также волнистость поверхности из-за втягивания облицовок в промежутки между рейками. Пустотелые щиты используют для формирования нелицевых поверхностей мебели — боковых стенок, верхних горизонтальных щитов и др.

Мебельные щиты с бумажным сотовым заполнением ( Рис., д) позволяют изготавливать прочную, легкую, экологически безопас-

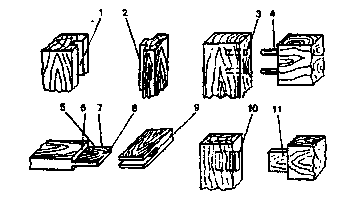

Рис. Конструкции щитов:

а — трехслойный столярный щит; б — рамочный щит со сплошным

заполнением; в — дощатый щит; г — щит из облицованной

древесно-стружечной плиты; д — пустотелый щит с сотовым

заполнением из бумаги

ную мебель. Наиболее эффективно использование щитов с бумажным сотовым заполнением при производстве болылеформатных элементов: дверей шкафов, в том числе шкафов-купе, столешниц, корпусов стеллажей, цокольных опорных коробок и т.п. Полученные детали при небольшой массе имеют повышенную толщину и являются носителями одной из модных тем в мебельном дизайне.

Сотовый заполнитель выпускается на основе непропитанных бумаг и бумаг, обработанных влагозащитными и огнеупорными составами. Высота сотового заполнителя допускается от 5 до 380 мм, диаметр ячейки — от 8 до 25 мм. Щиты с бумажным сотовым заполнением облицовывают декоративными бумажно-слоистыми пластиками, древесно-волокнистыми плитами, фанерой и др. Высокий уровень технических характеристик делает этот материал привлекательным для мебельного производства.

В соответствии с растущим спросом на мебель с криволинейными деталями изготавливают щиты разного радиуса изгиба из клееного блока массивной древесины, которые могут быть облицованы строганым шпоном.

На основе клееного щита из массивной древесины с выпиленными пазами или из нескольких слоев клееного щита получают также криволинейные детали, используемые без облицовки, что подчеркивает красоту и своеобразие текстуры натуральной древесины. Отделка таких деталей осуществляется прозрачными лаками.

Применение малоотходных технологий позволило создать криволинейные гнуто-клееные детали со средним слоем из низкосортной древесины и облицовкой любым натуральным или синтетическим облицовочным материалом.

Внешний вид фасадов корпусной мебели создают в основном двери разнообразных форм и конструкций . Наиболее распространены щитовые двери из древесно-стружечной плиты, облицованной древесным шпоном или пленками на основе пропитанных бумаг. Такие двери делают без элементов декора или с накладным декором. В качестве последнего чаще используют профильные погонажные планки, накладываемые на щит в виде рамок, а также вертикальных или горизонтальных накладок. Получают все большее распространение двери из массивных щитов, склеиваемых из реек. Такие двери имеют вид ровной плоскости или с лицевой стороны обрабатываются по замкнутому контуру методом торцового фрезерования.

Распространенным типом дверей являются рамочные, которые в последнее время стали носителем модной формы и поэтому все чаще встречаются в корпусной мебели различного назначения. Рамки дверей делают из массивной древесины или облицованных профилированных реек из МДФ или ДСтП. В рамки вкладывают филенки из облицованной фанеры, ДВП или стекло. В последнее время в соответствии с принятой усложненной формой фасада изделий филенки часто делают из массивного щита с профильной обработкой по периметру или составными: на плоскую основу из облицованной фанеры накладывают профильный элемент из массивного щита. На филенки накладывают декоративные элементы, которые по контуру копируют внутренний профиль рамки .

Возможен вариант рамочно-филенчатой конструкции дверей, при котором форма филенки является не плоской, а профильной, соответствующей современной тенденции формообразования. Такую филенку толщиной 3—4 мм получают методом прессования, при этом не требуются дополнительные накладные элементы. Такой вариант изготовления двери значительно уменьшает ее массу, материало-и трудоемкость.

В зависимости от способа установки двери бывают распашными, раздвижными, откидными, съемными или несъемными. Распаш-

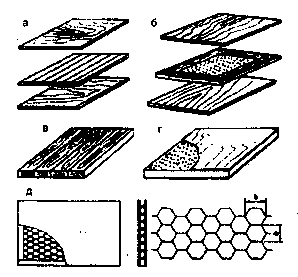

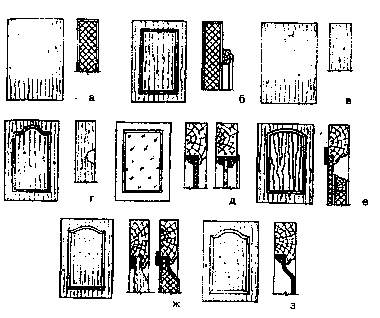

Рис. Конструктивные решения дверей: а — щитовая из облицованной плиты; б — щитовая с накладным

декором в виде рамок; в — щитовая из массивной древесины;

г — щитовая из массивной древесины с декоративной профильной

обработкой лицевой плоскости; д — рамочная с филенкой

из облицованной фанеры, ДВП или застекленная; е — рамочная

с облицованной филенкой и накладным декоративным щитком;

ж — рамочная с филенкой из массивной древесины

или облицованной древесностружечной плиты; з. — рамочная

с тонкой формованной филенкой из шпона

Рис. Фрагменты накладных декоративных рамок со сложным профилем

ные двери различают по положению относительно стенок корпуса. Притворы распашных дверей, т.е. способы их сопряжения со стенками и между собой, могут быть выполнены внакладку, впроем или комбинированно.

Раздвижные двери в отличие, от распашных не требуют при открывании свободного пространства. Их устанавливают в специальных направляющих из древесины, пластмассы, металла, а также в пазах, выбранных непосредственно в горизонтальных щитах. Двери больших размеров устанавливают на роликах. Шторные двери являются разновидностью раздвижных. Они представляют собой ряд узких реек, которые наклеены на плотную ткань или нанизаны на тонкую стальную проволоку. Перемещаются двери в специальном фигурном пазе. Откидные двери используют при изготовлении сек-ретерных, барных и антресольных отделений шкафов. В откинутом положении они поддерживаются кронштейнами. Складные двери состоят из отдельных небольших частей, соединенных шарнирно и способных перемещаться в плоскости и вокруг оси.

Каждое изделие мебели должно иметь опоры. При производстве корпусной мебели в качестве опор часто используют вертикальные проходные опорные стенки. Применяют также опорные коробки. Для их изготовления может использоваться древесина хвойных пород или остатки от раскроя древесно-стружечных плит на заготовки.

Скамейка — это узел, состоящий из ножек, соединенных вверху царгами. Опорные скамейки изготавливают из древесины, а также из металла или комбинированными (из древесины, металла, пластмассы). Используются скамейки для изготовления стульев и столов. Скамейки и подсадные ножки в последнее время все чаще применяют в качестве опор шкафов, диванов и кресел. Подсадные ножки делают из древесины, металла и пластмассы. Опоры и соединения нижних горизонтальных щитов воспринимают все нагрузки, создаваемые изделиями и хранящимися в них предметами. Эти нагрузки могут быть значительными, поэтому выбор вида опор и способа их крепления имеет большое значение. Опыт показывает, что узел крепления подсадных ножек является одним из наиболее слабых мест изделия.

При изготовлении мебели используются разъемные и неразъемные соединения деталей и узлов. Разъемные соединения выполняются при помощи металлических крепежных деталей: болтов, винтов, гаек, шурупов, стяжек и шарниров. В связи с этим все разъемные соединения делят на подвижные и неподвижные. Неразъемные соединения бывают на гвоздях и на клею: на гладкую фугу .и на шипах,

которые, в свою очередь, подразделяют на угловые, соединения по длине и по кромке.

Склеивание является незаменимой операцией в производстве большинства изделий из древесины. Ассортимент современных клеев широк и разнообразен.

Карбамидоформальдегидные (КФ) смолы и клеи на их основе

КФ-смолы представляют собой сиропообразные жидкости с концентрацией 65—70%. Данные смолы являются наиболее распространенными в деревообрабатывающей промышленности (до 80% всей клееной продукции). Широкое применение таких смол и клеев на их основе обусловлено рядом преимуществ: высокая скорость отверждения, низкая стоимость клеев, высокая прочность клеевого шва, слабо выраженный запах и бесцветность клея.

К недостаткам КФ-клеев следует отнести в первую очередь их ограниченную водостойкость и теплостойкость в пределах температур от -40 до +60 С, наличие токсичного компонента — свободного формальдегида, значительную усадку клея, плохое порозаполнение и повышенную корродирующую способность клеев. Эти недостатки обусловливают и область применения соответствующей клееной продукции — только в комнатных или защищенных от атмосферных воздействий условиях.

Меламиновые смолы по сравнению с карбамидоформальдегид-ными дают более развитую трехмерную структуру, что обусловливает более высокую прочность и долговечность клеевого соединения. Их используют как добавку к карбамидным смолам (15—20% от общей массы клея).

Поливинилацетатные (ПВА) клеи представляют собой жидкости белого цвета со слабым запахом уксуса, обладают большой клеящей способностью при склеивании различных материалов. ПВА-клеи относятся к термопластичным клеям, т.е. плавящимся при нагревании. Для склеивания древесины наибольший интерес представляет дисперсия ПВА — взвесь частиц (глобул) поливинилацета-та размером 1—3 мкм в воде.

Преимущества ПВА-клеев заключаются в том, что они не требуют отвердителя и поэтому имеют почти неограниченную жизнеспособность, быстро отверждаются при комнатной и повышенной температуре, отличаются эластичностью и химической стойкостью. Недостатки клея — низкая теплостойкость (до 40—60 °С), текучесть под нагрузкой, низкая водостойкость. Несмотря на эти недостатки, ПВА дисперсия в настоящее время является наиболее приемлемым, экологически чистым связующим для многих деталей мебели и сто-лярно-строительных изделий, эксплуатируемых внутри помещений. Время отверждения при 20 °С составляет 15—30 минут, возможно склеивание теплым способом при времени отверждения до 1 минуты. ПВА-клей дает бесцветный шов.

Возможна добавка к П ВА-дисперсии карбамидной смолы для получения клеевых соединений повышенной водостойкости и теплостойкости:

Клеи-расплавы существенно отличаются от прочих клеев, применяемых в области деревообработки, ввиду очень быстрого отверждения — 3—5 с. Они представляет собой твердые гранулы, которые перед применением расплавляются и отверждаются за счет охлаждения расплава. Клей не содержит растворителей (сухой остаток 100%), не дает усадки, имеет длительный срок хранения, не выделяет вредных веществ.

Недостатки клеев-расплавов — общие для полимеризационных клеев: невысокая водо- и теплостойкость, текучесть под нагрузкой. Очень малое время отверждения определило и сравнительно узкую область применения этих клеев. Это главным образом облицовка кромок ДСтП синтетическим кромочным пластиком на специальных автоматических линиях. Расплавы начали также применять для точечного ребросклеивания шпона ив производстве реечных щитов.

Каучуковые клеи подразделяют на латексные и резиновые.

Латексные клеи — представляют собой коллоидную систему, в которой каучук в виде мельчайших частиц диспергирован в воде. Их преимущество — отсутствие легко воспламеняющихся растворителей, удобство работы. Наиболее распространены латексы на основе сополимера дивинила с метилметакрилатом. Область применения этого клея — приклеивание ПВХ-пленок к щитовым деталям мебели. Латексные клеи дают шов с прочностью на 40—60% ниже, чем резиновые.

Резиновые клеи являются растворами резиновых смесей или каучуков в органических растворителях. Резиновые клеи могут быть вулканизирующимися, где при нагревании макромолекулы каучука связываются между собой с образованием пространственных структур.

В большинстве современных резиновых клеев используют синтетические каучуки в сочетании с модификаторами, мягчителями, антиоксидантами, отвердителями, наполнителями. В качестве растворителей используют этилацетат, ацетон, метилэтилкетон, бензин. Обычное содержание сухих веществ в резиновых клеях 20—30%. Клеи дают

эластичные швы, хорошо противостоящие ударам и вибрации, но не выдерживающие больших нагрузок, так как склонны к текучести.

Кроме клеев названных видов в современном мебельном производстве, ориентированном на ускорение и упрощение процесса изготовления изделий, широкое применение нашли ленты с двусторонним клеящим покрытием.

Основные преимущества использования двусторонней монтажной ленты — простота применения, моментальная фиксация детали, отсутствие дополнительных инвестиций на закупку специального оборудования или инструмента для склеивания деталей традиционными способами. Основная область применения двусторонних лент — приклеивание декоративных раскладок на щитовые детали. Для качественного выполнения этой операции ленты должны иметь прочную основу толщиной не менее 200 мкм и хорошую начальную адгезию. В качестве клеящего вещества используют дающие долговечный шов полиакрилаты. Недорогие ленты на непрочной основе с каучуковым адгезивом неприменимы в мебельном производстве, так как соединение с их использованием быстро разрушается. Наиболее распространены на современном рынке двусторонние клейкие ленты производства компании «ЗМ» — лидера в разработке клеевых технологий.

При соединении деталей в узлы и агрегаты могут возникать следующие дефекты:

провесы — неровности, образовавшиеся при соединении деталей, поверхность которых должна находиться в одной плоскости;

щели в швах;

неравномерность платиков и свесов. Платики и свесы — это желаемые выступы при соединении деталей; свес имеет размеры 10—50 мм, платик — 2—6 мм по ширине выступающей части;

перекосы — отклонения по горизонтали или вертикали, коробление;

следы клея.

Сборка мебельных изделий. Сборка мебели производится в двух случаях: во-первых, если отделка должна производиться в собранном виде, во-вторых, для доставки мебели в торговую сеть в собранном виде. В собранном виде в торговую сеть поступают письменные и журнальные столы, тумбы, мягкая мебель и некоторые другие изделия. В процессе сборки возможно появление следующих дефектов: перекосы, недостаточная жесткость и шатание изделий, зазоры в проемах для дверей и ящиков и др.

Процесс сборки корпусной мебели. Различают следующие этапы сборки: предварительный этап, общая сборка, окончательная сборка.

1. Вначале на мебельные щиты крепится лицевая и крепежная фурнитура: замки, защелки, петли и т.д. Далее собирают узлы из , деталей.

2. Общая сборка производится из деталей и узлов. При изготовлении шкафа собирают сначала его низ, при этом на щит основания или на скамейку с помощью шкантов или стяжек ставят боковые стенки или перегородку. Аналогично крепят верхнюю часть с помощью стяжек или шкантов. После того как каркас собран, на шурупах крепят заднюю стенку. После этого навешивают дверки и вставляют ящики. Если сборка производилась с помощью клея, то изделие для принятия правильного положения обжимается в специальных станках — ваймах.

3. Окончательная сборка включает: крепление ручек, установку заглушек и колпачков, комплектование полками и стеклами. При заключительной отделке производят освежение поверхностей полирующими составами. Заключительным этапом является упаковка мебели.

Сборка мягкой мебели. Технологический процесс производства мягкой мебели включает следующие этапы: изготовление каркасов или оснований, облицовка каркасов, изготовление ящичных мебельных элементов.

Каркасы или основания могут быть следующих видов:

жесткие — изготавливаются из цельной древесины или ДСтП в виде рамок или коробок с жестким настилом из ДВП или фанеры;

гибкие основания — имеющие раму или коробку с натянутой металлической сеткой или тканым полотнищем;

эластичные основания — это рамка или коробка с пружинными элементами или эластичными лентами.

Сначала каркасы облицовывают покровными материалами, например мешковиной, затем облицовочными материалами. Часто их прошивают декоративными стежками совместно с мягким настилом. К качеству выполнения этой операции предъявляются следующие требования: облицовочная ткань, хорошо натянутая, без перекосов, должна быть прикреплена к основанию гвоздями, скрепами или клеем.

Мягкие элементы бывают трех типов:

1. Пружинные на каркасе основания. При этом сначала формируется жесткое основание, затем на него крепятся пружинные блоки. Блоки покрываются покровной тканью, затем настилочным материалом, который простегивается, покрывается вторичным настилочным слоем и облицовывается.

2. Беспружинные мягкие элементы на каркасе основания — это мягкие элементы из поролона или латексной губки, пенополиви-нилхлорида, каучука, которые после облицовки накладываются на жесткое основание.

3..Мягкие элементы без каркаса основания. Примерами их служат матрацы, диванные подушки, тюфяки — бескаркасные матрацы, представляющие собой мешок, набитый эластичным материалом и обычно простеганный.

В основном в торговую сеть мебель поступает в деталях и сборочных единицах для предварительной сборки. Детали и сборочные единицы комплектуются и нумеруются одним номером, чтобы избежать дефекта «разнооттеночность». После подбора комплекты в соответствии со спецификацией упаковываются в коробки из плотного картона или деревянные ящики с прокладыванием бумаг, куда вкладывается инструкция по сборке.

Преимущества доставки мебели в торговлю в разобранном виде заключаются в следующем:

более чем в три раза увеличивается число изделий, загружаемых в вагон или автомашину;

на 40% уменьшается расход упаковочных бумаг;

на 50% сокращается расход пиломатериалов, идущих на упаковку.