Камнеотборник а1-бкм

Камнеотборник А1-БКМ (рис.) предназначен для отделения от зерна минеральных примесей, близких ему по размерам (галька, песок и др.) перед размолом на мукомольных предприятиях.

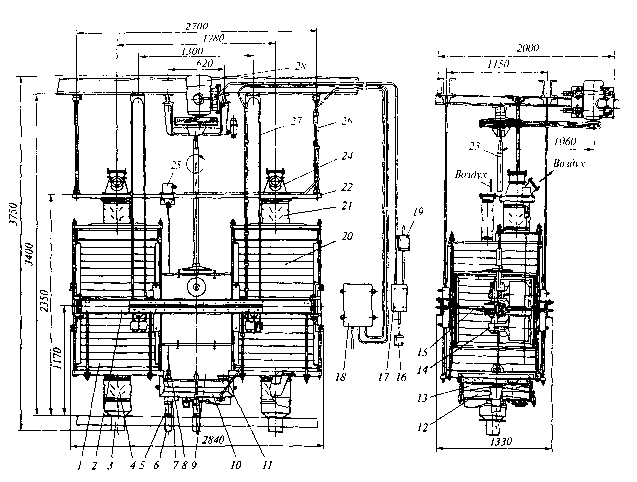

Рис. Камнеотборник А1-БКМ

Камнеотборник состоит из следующих основных узлов: двух кузовов 1 и 20, главной рамы 2, аппарата для подработки отходов 10, балансирного механизма 14, привода 28, ограждения 9, приемных и выпускных устройств.

Каждый кузов состоит из распределительной коробки, шестнадцати рабочих рам, трех контрольных рам, основания, лотка 11 для вывода из кузова отходов. Кузова скрепляются вертикальными стяжками.

Рабочая рама состоит из деревянного каркаса, в который вмонтировано рабочее днище. В раме имеются каналы для подвода зерна и отвода минеральных примесей. Рабочее днище состоит из конусного гофрированного диска с обечайкой и воронкой, расположенной в центре диска.

Контрольные рамы по конструкции аналогичны рабочим.

Аппарат подработки отходов состоит из двух рамок 12 и 13, крышки, днища, механизма выпуска минеральных примесей 7, транспортирующей коробки и шнека для возврата зерна с нижней рамки на верхнюю.

Рамки аппарата по конструкции аналогичны рабочим рамам и в основном отличаются размерами диска. Нижний диск, кроме того, выполнен из более толстого листа, так как он больше всего подвержен износу от воздействия минеральных примесей.

Главная рама состоит из траверсы 15, двух продольных швеллеров, откидных угольников, вертикальных и горизонтальных стяжек, с помощью которых кузова крепятся на раме.

В траверсе установлен корпус подшипника балансирного механизма, вал которого с помощью муфты эксцентрично соединен с веретеном 23 приводного механизма, закрепляемого на потолочной раме. Передача вращения от электродвигателя на балансирный механизм осуществляется через клиноременную передачу и веретено.

Главная рама с закрепленными на ней кузовами и аппаратом подработки отходов подвешивается к потолочному перекрытию здания на четырех стальных канатах 27. Приемные патрубки 24 расположены на приемной доске 22, которая крепится с помощью валиков-штанг 26 к потолочной раме. Приемные и выпускные 3, 6 патрубки соединяются с патрубками камнеотборника с помощью рукавов 4, 5, 21.

Управление работой камнеотборника осуществляется с помощью пульта управления 18, кнопочного поста 16, магнитного пускателя 77 и автоматического выключателя 19. Механизм выпуска управляется с помощью электромагнита 25 через тросик 8.

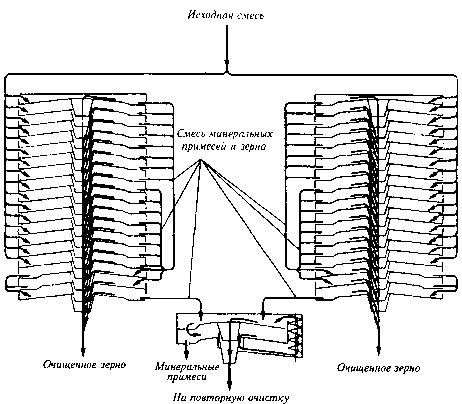

Камнеотборник работает следующим образом. Работа камнеотборника основана на принципе самосортирования смеси на фракции, отличающиеся удельным весом и коэффициентом трения частиц.

При включении электродвигателя начинает вращаться балансир, в результате чего центр массы кузовов (как и все его точки) приводится в круговое поступательное движение.

Зерно, поступающее в распределительную коробку кузова, направляется на шестнадцать рабочих рам (рис.), на днищах которых совершает круговое движение. В результате процесса самосортирования зерно всплывает, а мелкие и тяжелые частицы (минеральные примеси) опускаются на дно рабочих рам.

Рис. Технологическая схема процесса в камнеотборнике А1-БКМ

Зерновая смесь непрерывно поступает на рамки и, двигаясь по спирали от периферии к центру, освобождается от минеральных примесей. Очищенное зерно через конические воронки выводится из машин.

Минеральные примеси, опускаясь на дно, по его наклонной поверхности скатываются к обечайке и через прямоугольное отверстие вместе с частью зерна направляются на контрольные рамы (с первых восьми рам — на первую контрольную, с остальных восьми — на вторую).

Процесс выделения минеральных примесей на контрольных рамах аналогичен процессу на рабочих рамках: зерно выводится из машин через центральное отверстие, а смесь минеральных примесей и зерна из первых двух контрольных рам направляется на третью, с которой зерно тоже выводится из машины, а минеральные примеси в смеси с зерном выводятся в аппарат подработки отходов, где зерно продолжает очищаться от отходов. Технологический процесс очистки в аппарате такой же, как и на рабочих рамках. Очищенное на верхней рамке аппарата зерно выводится из аппарата и должно быть направлено на повторную очистку, а минеральные примеси в смеси с зерном направляются на нижнюю рамку аппарата, откуда зерно, отделившееся от минеральных примесей через центральный патрубок, транспортную коробку в шнек, возвращается на верхнюю рамку аппарата для повторной очистки. Минеральные примеси накапливаются на нижнем днище, откуда периодически отводятся с помощью выпускного механизма.

Техническая характеристика камнеотборника А1-БКМ

Производительность, т/ч..............15

Эффективность отбора минеральных примесей, %......97

Содержание нормального зерна в отходах, %, не более.....2

Диаметр рабочих дисков, мм.............900

Частота колебаний веретена, с-1............3,66...3,82

Радиус круговых колебаний, мм............36±2

Мощность установленных электродвигателей, кВт......4

Расход воздуха на аспирацию, м3/мин..........12

Габаритные размеры, мм.............. 2840x1330x2350

Масса, кг...................1950