Контрольно-измерительные приборы, предохранительные устройства и арматура

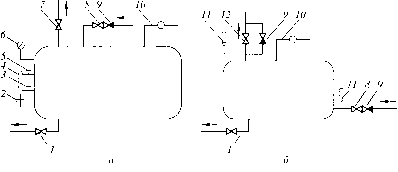

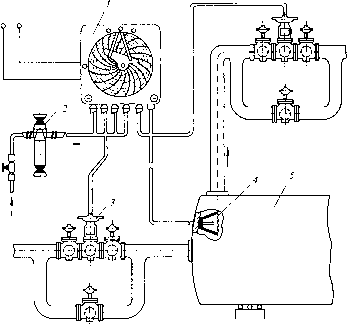

Основными приборами и средствами, обеспечивающими безопасную эксплуатацию котлов и автоклавов, являются манометры, указатели воды, предохранительные клапаны, регулирующая арматура и автоматические устройства безопасности. На рис. представлена схема расположения арматуры и контрольно-измерительных приборов на котлах.

Рис. Расположение арматуры и контрольно-измерительных приборов на котлах: а - паровом; б - водяном; 1 - вентиль для спуска воды; 2 - спускной кран для продувки; 3 - водяной кран; 4 - указатель уровня воды; 5 - паровой кран; 6 - манометр; 7 - парозапорный вентиль; 8 - питательный вентиль; 9 - обратный клапан; 10 - предохранительный клапан; 11 - термометр; 12 - водоразборный вентиль

Основными приборами для контроля давления в котлах и автоклавах являются манометры. По назначению и конструктивным особенностям манометры делят на манометры показывающие - для определения давления визуально; манометры сигнализирующие (электроконтактные) - для замыкания или размыкания электрических цепей при достижении в оборудовании заданных значений избыточного давления; манометры самопишущие - для измерения и регистрации избыточного давления в аппарате на протяжении полного цикла тепловой обработки продуктов.

Для сигнализации давления и управления блокировкой безопасности иногда используют мембранные реле давления. При тепловой обработке пищевой продукции в автоклавах требуется строго соблюдать режим подъема, выдержки и снижения температуры, что определяет качество выпускаемой продукции. В связи с этим автоклавы оснащают программными регуляторами или автоматическими системами теплового регулирования, которые обеспечивают автоматизацию режима тепловой обработки.

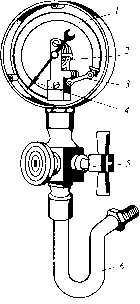

Принцип действия показывающего манометра (рис.) основан на растяжении трубчатой пружины избыточным давлением.

Рис. Показывающий манометр: 1 - пустотелая трубка; 2 - зубчатый сектор; 3 - тяга; 4 - стрелка; 5 - трехходовое устройство; 6 - сифонная трубка

Пустотелая металлическая трубка заполнена конденсатом и соединена через сифонную трубку с паровым пространством котла или автоклава. При повышении давления пара трубка выпрямляется. К верхнему свободному концу ее прикреплена тяга, связанная с зубчатым сектором. Тяга поворачивает сектор, взаимодействующий с шестеренкой, сидящей на оси, на которой укреплена стрелка. При повороте оси стрелка отклоняется и показывает давление на шкале манометра. Между манометром и сифонной трубкой устанавливают трехходовое устройство для подключения, отключения и проверки манометра.

Манометры сигнализирующие (электроконтактные), действующие при определенных значениях давления, применяют для электрической сигнализации, блокировки и автоматического управления. Сигнализирующие манометры отличаются от показывающих манометров лишь специальными электрическими контактами.

Принцип действия такого манометра заключается в том, что если давление пара в измеряемом пространстве уменьшится и достигнет того минимального значения шкалы, на которой установлен первый контакт, стрелка замкнет цепь и выключит лампочку зеленого цвета. Если же давление увеличится, то стрелка замкнет второй контакт - цепь красной лампочки.

Для непрерывного контроля тепловой обработки пищевой продукции и записи давления пара внутри автоклава устанавливают самопишущие манометры. Действие манометра основано на уравновешивании измеряемого давления пара силой упругой деформации трубчатой пружины. Раскручивание пружины, вызванное изменением давления, передается при помощи передаточного механизма на перо прибора, записывающее на дисковой диаграмме измеряемое давление.

Манометры можно устанавливать на штуцере корпуса оборудования, на трубопроводе до запорной арматуры или на пульте управления. Манометр должен быть расположен так, чтобы показания его были отчетливо видны обслуживающему персоналу; при этом шкала его должна находиться в вертикальной плоскости или быть наклонена в сторону площадки обслуживания до 30°.

Манометр нельзя применять, если:

отсутствуют пломба или клеймо;

просрочен срок проверки;

стрелка манометра при его включении не возвращается на нулевую отметку шкалы;

разбито стекло;

есть другие повреждения, которые могут отразиться на правильности его показаний.

Проверяют манометры, опломбируют их или клеймят не реже одного раза в год. Кроме того, не реже одного раза в шесть месяцев предприятие должно дополнительно проверять рабочие манометры контрольным манометром с записью результатов в журнал контрольных проверок.

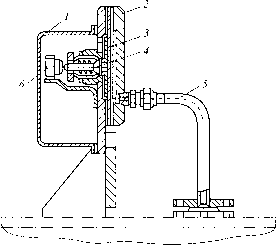

Одним из наиболее чувствительных приборов, измеряющих давление, является реле давления. Этот прибор служит для включения и выключения электрической цепи блокировки безопасности, исключающей возможность открытия крышки при наличии давления в оборудовании.

На рис. показан общий вид реле давления.

Рис. Схема реле давления: 1 - кожух; 2 - крышка; 3 - резиновая мембрана; 4 - шток; 5 - штуцер; 6 - микропереключатель

Чувствительным элементом реле является резиновая мембрана, зажатая между нижней плитой и крышкой. Давление, подводимое к штуцеру, изгибает мембрану. Под действием мембраны, преодолевая сопротивление пружины, поднимается шток, который действует на микропереключатель, замыкает электрическую цепь управления. Микровыключатель закрывается кожухом.

Указатели уровня воды предназначены для предупреждения утечки воды или переполнения котла. У водогрейных котлов на выходе воды из котла устанавливают паровой кран. На водоуказательных приборах должны быть указаны нижний и высший уровни. Запорная арматура служит для отключения от котла и продувки прибора.

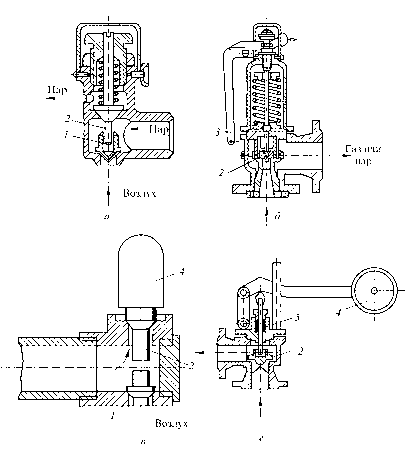

Для предупреждения аварий и взрывов аппаратов, работающих под давлением, служат автоматические предохранительные клапаны (рис.).

Рис. Конструктивные схемы предохранительных клапанов: а - двойного пружинного; б - пружинного рычажного; в - двойного грузового; г - грузового рычажного: 1 - атмосферный клапан; 2 - паровой клапан; 3 - рычаг для продувки; 4 - груз; 5 - сальниковое уплотнение

При увеличении давления газа или пара в аппарате выше установленного предела приподнимается клапан и давление снижается. Сминание паровой рубашки аппарата в результате конденсации пара предохраняется вакуумным клапаном, приподнимающимся под действием разности между атмосферным давлением и давлением в паровой рубашке.

Пропускную способность предохранительных клапанов и их число выбирают так, чтобы в сосуде не создавалось давление, превышающее избыточное рабочее давление более чем на 0,05 МПа (0,5 кгс/см2) при избыточном рабочем давлении в сосуде до 0,3 МПа (3 кгс/см2) включительно, на 15 % - при избыточном рабочем давлении в сосуде до 6,0 МПа (60 кгс/см2) включительно и на 10% - при избыточном рабочем давлении в сосуде свыше 6,0 МПа (60 кгс/см2). Давление настройки предохранительных клапанов должно быть равно рабочему давлению в сосуде или превышать его, но не более чем на 25 %.

Предохранительные клапаны размещают в местах, доступных для осмотра. Рабочую среду, выходящую из предохранительного клапана, отводят в безопасное место, удаленное от рабочей зоны.

Различают полноподъемные предохранительные клапаны, у которых h ≥ 1 /4 d, и низко подъемные, у которых h ≥ 1/20d , где h - высота подъема тарелки клапана, d - диаметр тарелки клапана. В верхних частях полноподъемных предохранительных клапанов устанавливают вторые тарелки. При повышении давления в сосуде сверх допустимого пар выходит через пространство, образующееся между нижней тарелкой и седлом, и, двигаясь с большой скоростью, оказывает динамическое воздействие на верхнюю тарелку, имеющую больший диаметр, в результате чего клапан поднимается до отказа. При одинаковом диаметре клапана и одном и том же давлении пара пропускная способность полнонодъемного клапана больше, чем низкоподъемного.

Схема сил, действующих на рычаг предохранительного клапана, показана на рис.

Рис. Схема сил, действующих на рычаг предохранительного клапана

Регулирующая арматура, установленная на оборудовании, работающем под давлением, предназначена для настройки и поддержания требуемого режима (температуры, давления) при тепловой обработке пищевой продукции, а также для предохранения его от аварий из-за повышения давления в паровой магистрали.

От качества работы регулирующих устройств во многом зависят точность поддержания установленных параметров и надежность работы всей системы, работающей под избыточным давлением.

Материал и конструкция регулирующей арматуры должны отвечать следующим требованиям:

детали, образующие проходное сечение, должны иметь достаточную стойкость против эрозионного износа;

ширина и высота регулируемого сечения и величины полного хода клапана должны обеспечивать необходимую точность регулирования;

регулирующие клапаны должны обеспечивать минимально возможный пропуск рабочей среды в закрытом положении;

конструкция регулирующих клапанов должна быть такой, чтобы ход подвижных частей был плавным, без максимальных усилий.

Все котлы и автоклавы, рассчитанные на давление, которое меньше давления в подводящем паропроводе от парогенераторов, должны быть оснащены редуцирующим устройством, автоматически перепускающим жидкость (пар) из полости более высокого давления в полость более низкого давления с поддержанием постоянства давления в одной из полостей. Редукционный клапан устанавливают на горизонтальном участке трубопровода.

Подготовка клапана к работе заключается в следующем. Сначала вывертывают пробку из корпуса и заливают в него воду до уровня отверстия, после чего пробка плотно завинчивается. Пружина при этом должна быть ослаблена. Далее открывают впускную задвижку и подтягивают пружину. Задвижка выпуска пара при этом должна быть закрыта. Затем осуществляют натяжение пружины таким образом, чтобы выпуск пара через предохранительный клапан при закрытой выпускной задвижке был небольшим, и полностью открывают впускную задвижку. После этого постепенно открывают задвижку для выпуска пара.

Регулирующие клапаны с пневматическим мембранным исполнительным механизмом предназначены для регулирования различных технологических параметров (давления, расхода пара или воды, температуры), а также служат запорными органами в схемах блокировочных устройств. Устанавливают эти клапаны на присоединительных трубопроводах сосудов.

Принцип работы такого клапана основан на использовании давления рабочей среды (пара, воды и т. п.) в мембранной полости.

Под действием давления в корпусе мембрана прогибается и воздействует на толкатель, который, сжимая пружину посредством штока, открывает клапан для пропуска пара в сосуд. В нужный период времени подача давления в корпус прекращается, толкатель под действием пружины возвращает мембрану в исходное положение, а клапан перекрывает доступ пара в сосуд.

Для удаления из котлов и автоклавов конденсата, образующегося во время технологической обработки пищевых продуктов паром, применяют конденсатоотводящие устройства - конденсационные горшки, конденсатоотводчики непрерывного действия.

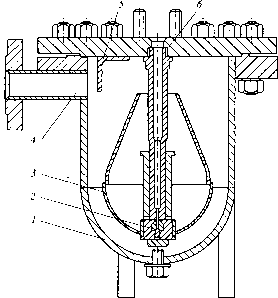

На рис. приведена конструктивная схема конденсационного горшка с закрытым поплавком.

Рис. Конденсационный горшок: 1 - корпус,-2 - поплавок; 3 - отражательный угольник (козырек); 4 - штуцер для входа конденсата; 5 - клапан; 6 - регулировочный клапан

Конденсат из сосуда через входной штуцер поступает в корпус и заполняет пространство между поплавком и корпусом. Для предупреждения попадания конденсата непосредственно в поплавок против входного штуцера установлен отражательный угольник. По мере заполнения горшка водой поплавок всплывает и клапан перекрывает выходной канал в штуцере. При дальнейшем заполнении горшка вода достигает верхней кромки поплавка и постепенно его заполняет. Поплавок, наполненный водой, тонет, и клапан открывает выходной канал в штуцере. Вода, находящаяся в поплавке, под давлением пара удаляется через выходное отверстие в отводящую трубу. По мере удаления из корпуса конденсата поплавок всплывает, его клапан снова закрывает канал для выхода пара.

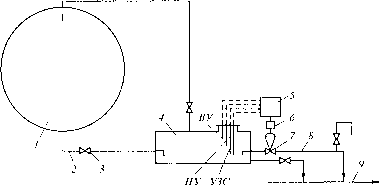

На предприятиях с целью повышения культуры производства и безопасной эксплуатации системы, работающей под давлением, используют автоматизированную конструкцию непрерывного выпуска конденсата из сосуда (рис.).

Рис. Схема автоматизированной системы непрерывного выпуска конденсата из оборудования, работающего под давлением: 1 - оборудование (котел, автоклав); 2 - трубопровод; 3 - вентиль; 4 - накопитель; 5 - электронный блок; 6 - преобразователь; 7 - клапан; 8 - трубопровод для удаления конденсата; 9 - конденсационная линия

Принцип ее работы заключается вследующем: конденсат из котла (автоклава) при открытом вентиле по трубопроводу поступает в накопитель и при соприкосновении конденсата с датчиком нижнего уровня (НУ) включает в работу электронный блок. При дальнейшем повышении уровня конденсата до датчика верхнего уровня (ВУ) замыкается электрическая цепь и подается питание электропневматическому преобразователю, который обеспечивает подачу воздуха в мембранную полость клапана с мембранным исполнительным механизмом. Этот клапан открывается, и конденсат из накопителя удаляется в конденсаторную линию. В дальнейшем при понижении уровня конденсата ниже датчика НУ электрическая цепь размыкается, и электропневматический преобразователь отключает подачу воздуха к клапану, который закрывается, удаление конденсата прекращается. Датчик УЗС контролирует допустимый уровень конденсата.

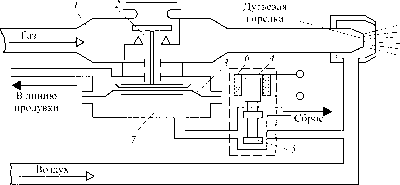

Котлы с камерным сжиганием топлива оборудуют устройствами, автоматически прекращающими подачу топлива к горелкам при снижении уровня воды ниже допустимого предела. На рис. представлена принципиальная схема работы такого устройства.

Рис. Схема блокировки подачи топливного газа к горелкам: 1 - автомат блокировки; 2 - шток с клапаном; 3 - мембрана; 4 - электромагнитный клапан; 5 - золотник; 6 - катушка электромагнита; 7 - подмембранное пространство

При уменьшении подачи воздуха в топку в подмембранном пространстве образуется разрежение, мембрана опускается и закрывает клапан на линии подачи газа. Для того чтобы исключить возможность разрежения под мембраной, верхняя ее часть продувается газом.

Для предотвращения аварий при эксплуатации паровых котлов на предприятиях действуют автоматические системы регулирования подачи воды в котлы и сигнализации предельных уровней.

Большинство сигнализаторов уровня воды с автоматическим регулированием ее подачи основано на принципе электропроводности воды. При понижении воды в котле ниже установленного предела электрическая цепь размыкается, звуковая сигнализация свидетельствует об утечке воды. Одновременно автоматически включается питательный насос. При повышении установленного уровня воды в котле питательный насос автоматически отключается.

В целях надежной работы паровых котлов устанавливают не менее двух независимых друг от друга питательных насосов.

В автоклавных установках применяют автоматические устройства контроля теплового режима обработки пищевой продукции -программные регуляторы температуры и автоматические системы теплового регулирования.

Программный регулятор (рис.) предназначен для контроля и автоматического регулирования температуры по заданной программе в процессе обработки продуктов.

Рис. Схема программного регулятора температуры: 1 - манометрический термометр; 2 - фильтр; 3 - регулирующие клапаны; 4 - термобаллон; 5 - автоклав

Измерительной системой регулятора служит манометрический термометр, который заполнен маловязкой жидкостью (ксилолом) и герметично закрыт. Программный регулятор получает сжатый воздух от компрессора, который включается с помощью регулятора давления воздуха. Воздух очищается в фильтре и поступает в программный регулятор. Принцип действия программного регулятора температуры основан на расширении жидкости при нагревании. Термобаллон установлен внутри автоклава. При изменении температуры рабочей среды изменяется давление жидкости внутри манометрического термометра. Эти изменения регистрируются на дисковой диаграмме термометра.

По диаграмме можно определить, какие были колебания давления и температуры в отдельные периоды времени, когда именно понижалась температура и т. д. При всяком отклонении температуры от заданной подается команда, сжатый воздух воздействует на регулирующие клапаны, которые изменяют количество пара, подаваемого в автоклав.

Автоматическая система теплового регулирования автоклавов состоит из комплекта регулирующих и измерительных приборов с унифицированным выходным сигналом постоянного тока и предназначена для программного регулирования, контроля, сигнализации, записи температуры и давления в автоклаве.

Принцип действия системы основан на преобразовании давления пара и соответственно температуры в унифицированный сигнал постоянного тока, который поступает от манометра и программного датчика в регулирующий прибор. Манометр является бесшкальным датчиком давления и служит для преобразования измеряемого давления рабочей среды в пропорциональный унифицированный сигнал постоянного тока.

Программный датчик вырабатывает электрический сигнал постоянного тока, который согласно программе изменяется во времени. По сигналам манометра и датчика регулирующий прибор управляет исполнительными механизмами. Когда поступает сигнал от регулирующего прибора, срабатывает пневматический золотник и сжатый воздух через каналы золотника поступает в мембранную полость регулирующего клапана. Клапан открывается и пропускает пар в автоклав до тех пор, пока температура в автоклаве не превысит установленного значения.

При повышении давления и температуры пара в автоклаве по сигналам манометра и программного датчика регулирующий прибор будет воздействовать на золотник и он перекроет канал, по которому воздух поступает в мембранную полость клапана. Клапан под действием пружины закроется, и поступление пара в автоклав прекратится. При понижении температуры в автоклаве ниже заданной процесс повторяется.