Минеральные вяжущие вещества

Минеральные вяжущие вещества представляют собой порошкообразные материалы, способные при смешивании их с водой образовывать пластическое тесто, которое в результате физико-химических процессов постепенно затвердевает в каменновидное тело.

Из минеральных вяжущих веществ производят растворы для кладки стен, фундаментов, печей, труб, а также изготавливают искусственные безобжиговые изделия, бетон, железобетон, детали и конструкции из них.

Минеральные вяжущие вещества делятся на воздушные и гидравлические. Воздушные вяжущие затвердевают и длительно сохраняют прочность только на воздухе. Гидравлические вяжущие затвердевают и длительно сохраняют прочность не только на воздухе, но и в воде.

Воздушные вяжущие вещества. К воздушным вяжущим веществам относятся: воздушная известь, гипсовые и магнезиальные вяжущие.

Воздушная известь является местным вяжущим веществом. Ее получают обжигом при температуре 1000—1200 °С кальциево-карбонатных пород (известняка, мела и др.), содержащих не более 8 % глинистых примесей. Воздушная известь может выпускаться в виде кусков белого или серого цвета и называется комовой; или, если комовую известь измельчить, получается молотая известь. В порошкообразное состояние воздушная известь может превращаться гашением. Гашение извести протекает бурно, с выделением тепла и образованием гидроксида кальция по реакции:

СаО + Н2О = Са(ОН)2 + 15,5 ккал.

Если для гашения взять 40—70 % воды от веса извести, то получается тонкий порошок, который называется гидратной известью.

В зависимости от содержания активных оксидов Са и Mg и непогасившихся зерен воздушная и гидратная известь делится на два сорта: I и II. Для воздушной извести содержание оксидов должно быть не менее 70 % для I сорта и 52% — для второго сорта, а для гидратной извести соответственно 55% и 40%.

Применяется известь для приготовления растворов для кладки и штукатурки, получения силикатного кирпича и смешанных цементов.

Гипсовые вяжущие вещества получают в результате обжига природного двухводного гипсового камня (CaSО4-2H2О). Из гипсовых вяжущих веществ основными являются строительный, формовочный и ангидритовый цемент.

Строительный гипс (устаревшее название — алебастр) получают при обжиге двухводного гипсового камня при температуре 120— 170 °С. В результате обжига происходит гидратация и двуводный гипсовый камень переходит в полуводное состояние по реакции: 2(CaSО4*2H2О) = 2(CaSО4*0,5H2О) + 3H2О

Строительный гипс относится к быстротвердеющим вяжущим - начало схватывания 4-6 минут, а конец — 30 минут. Строительный гипс делится на три сорта: I, II и III. Для I сорта тонкость помола должна быть не более 15 %, для II сорта — 20 % и для III сорта — 30%. Предел прочности при сжатии соответственно 5,5 МПа, 4,5 МПа и 3,5 МПа.

Применяют строительный гипс при оштукатуривании помещений и получения сухой гипсовой штукатурки, перегородочных плит.

Формовочный гипс от строительного отличается более тонким помолом и более высокой прочностью. Время схватывания формовочного гипса должно быть не менее 30 мин. Применяется формовочный гипс для скульптурных и лепных работ, изготовления форм для керамической промышленности.

Ангидритовый цемент получают при обжиге двуводного гипсового камня при температуре 600-700 °С и последующим помолом с добавлением извести и шлака и других активизаторов твердения. По пределу прочности на сжатие (МПа) он делится на четыре маркий, 10, 15, 20. Применяется для кладки и оштукатуривания внутренних стен и изготовления художественных изделий.

Недостатком гипсовых вяжущих является их низкая водостойкость, т.е. их можно применять в помещениях с влажностью не более 60—70%. Поэтому были разработаны более стойкие гипсовые вяжущие, к ним относятся полимергипс и гипсоцементно-пуццолановые вяжущие.

Полимергипс получают при смешивании строительного гипса с фенольно-фурфурольной смолой (17—20 %). Этот материал в отличие от строительного гипса имеет высокую прочность на сжатие -30 МПа и большую водостойкость. Используется в производстве облицовочных плиток, а также для отделочных работ в помещениях с повышенной относительной влажностью воздуха.

Гипсоцементно-пуццолановые вяжущие получают по предложению А.В.Волженского на основе полуводного гипса (40-60%), портландцемента (20-25%) и трепела (10-25%). Прочность на сжатие данного материала 10-11 МПа и коэффициент водостойкости 0,7-0,8. Используется для кладки и оштукатуривания помещений с повышенной относительной влажностью воздуха.

Магнезиальные вяжущие вещества получают путем обжига магнезита (MgCО3) или доломита (CaCО3MgCО3) при температуре 800-850 °С. Продукт обжига соответственно называется каустическим магнезитом или каустическим доломитом. Магнезиальные вяжущие хорошо сцепляются с древесными, асбестовыми и другими волокнами и применяются для получения теплоизоляционных материалов (фибролит), устройства теплых полов (ксилолит). Магнезиальные вяжущие затворяются не водой, а растворами солей хлористого и сернокислого магния. Начало затвердевания этого материала не ранее 20 мин и не позднее 6 ч. Магнезиальные вяжущие имеют высокий предел прочности на сжатие 40-60 МПа. Недостатком материала является малая водостойкость, поэтому он используется только в сухих условиях.

Гидравлические вяжущие вещества. Гидравлические вяжущие вещества являются более сложными по составу, чем воздушные. Гидравлические вяжущие вещества в отличие от воздушных затвердевают и сохраняют свою прочность не только на воздухе, но и в воде. К гидравлическим вяжущим веществам относятся: известь гидравлическая и различные цементы (роман-цемент, портландцемент, шлакопортландцемент и другие виды цементов). Гидравлические вяжущие вещества применяются как в сухих, так и во влажных условиях, там, где требуется высокая прочность и там, где нельзя применять воздушные вяжущие вещества. Их используют в кладочных и штукатурных растворах для наружных стен, фундаментов и получения бетона, железобетона, асбестоцементных и других изделий.

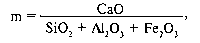

Гидравлическая известь — продукт обжига кальциево-магниевых карбонатных пород при температуре 1000 °С, содержащих 8-20% глинистых примесей. Выпускается в виде кусков или порошка. Основным показателем качества является гидравлический модуль. Гидравлический модуль есть отношение оксидов кальция (СаО) к сумме других оксидов.

где m — гидравлический модуль.

Если гидравлический модуль находится в пределах 1,7-4,5, значит, материал обладает сильными гидравлическими свойствами и ближе к цементам, если он колеблется от 4,5 до 9 значит он обладает слабыми гидравлическими свойствами и по свойствам ближе воздушной извести.

Роман-цемент — порошок от светло-желтого до бурого цвета, получаемый в результате тонкого помола обожженных не до спекания (при температуре 1000-1100 °С) известняков, содержащих свыше 20% глинистых примесей. По прочности делится на три марки: 2, 5, 50 и 100. Начало схватывания не ранее 15 мин, конец не позднее 24 ч, остаток на сите № 008 не более 25%. Применяется для растворов при кладке и оштукатуривании стен и фундаментов, изготовления бетонов невысоких марок.

Портландцемент — основной вид гидравлических вяжущих веществ. Представляет собой тонкий порошок серого цвета с зеленоватым оттенком. Получается помолом обожженной до спекания при температуре 1450 °С смеси известняка (углекислый кальций) 75% и 25% глины. Портландцемент с необходимыми свойствами можно получить в том случае, когда содержание основных оксидов будет в следующих количествах: СаО - 60-67%, SiО2- 12-24%, Аl2О3 - 4-7% и Fe2О3 -2-6%. Вредными примесями являются MgO и SО3, содержание которых соответственно допускается не более 5 и 3,5%. Повышенное содержание их вызывает неравномерное изменение объема при затвердевании и повышает сульфатную коррозию. Производство портландцемента является сложным процессом. После подготовки сырьевых материалов — они подвергаются обжигу. При обжиге под влиянием высокой температуры происходят сложные физико-химические процессы взаимодействия оксида кальция с другими оксидами, с образованием следующих минералов: трехкальциевого силиката 3CaОSiО2 ~ 37-60 %; двухкальциевого силиката 2CaОSiО2 — 15-37%; трехкальциевого алюмината ЗСаОАl2О3 — 7-15% и четырехкальциевого алюмоферрита 4CaОAl2О3Fe2О3 - 10-18 %, которые обусловливают гидравлические свойства портландцемента.

По прочности при сжатии в 28-суточном возрасте цемент подразделяется на марки: 400, 500, 550 и 600. Начало схватывания Цемента должно наступить не ранее 45 минут, а конец — не позднее 10. ч от начала затворения. Остаток на сите № 008 не должен быть более 15%.

Шлакопортландцемент представляет собой портландцемент (20— 85 %) с добавками шлаков (15—80 %). По свойствам похож на портландцемент, но является более дешевым. Выпускается трех марок: 300, 400 и 500.

Минеральные вяжущие вещества применяются в качестве кладочных и штукатурных растворов. В зависимости от возможных условий формирования структуры искусственного камня в них выделяют воздушные (известь воздушная, гипс, магнезиальные вяжущие вещества — формирование искусственного камня происходит в сухой среде) и гидравлические — отличаются более сложным составом, искусственный камень образуется и сохраняется как в сухой, так и во влажной среде (гидравлическая известь и цементы: портландцемент, шлакопортландцемент, специальные цементы).

В большинстве случаев в строительстве применяют смеси минерального вяжущего вещества, воды и заполнителя. Необходимость использования заполнителя вызвана двумя основными причинами:

1) вяжущие вещества в смеси только с водой при отвердении имеют повышенную склонность к набуханию и усадке, что приводит к образованию трещин и разрушению конструкций. Заполнители уменьшают усадочные явления;

2) использование заполнителя уменьшает расход вяжущего вещества, а следовательно, и стоимость сооружений.

Смесь вяжущего вещества, воды и мелкого заполнителя (песка) называется строительным раствором, а смесь вяжущего вещества, воды, песка и крупного заполнителя (щебня, гравия) — бетоном.

Наиболее распространенным представителем минеральных вяжущих веществ является портландцемент. В зависимости от показателя прочности при сжатии выделяют четыре основные марки портландцемента 300, 400, 500 и 600. Марку определяют при сжатии образца, изготовленного из смеси цемента и песка в соотношении 1:3, испытанного через 28 дней после его изготовления.

Большое влияние на качество портландцемента (в первую очередь на прочность) оказывает тонкость помола. Остаток на сите с сеткой № 008 не должен превышать 15% от массы пробы.

Портландцемент не должен содержать посторонних включений, цвет его должен быть равномерным серо-зеленым.