Подъемно-транспортное оборудование

Повышение эффективности труда на предприятиях общественного питания находится в прямой зависимости от степени механизации тяжелых и трудоемких межоперационных работ при выполнении технологических процессов. Наиболее трудоемкими являются погрузочно-разгрузочные работы, занимающие существенный объем в производственной деятельности предприятий.

Немаловажное значение в перспективном развитии предприятий массового питания имеет использование оборудования для выполнения так называемых вспомогательных операций производства. К нему относятся весоизмерительные и контрольно-кассовые машины. Кроме того, современный уровень организации производства и управления предприятием общественного питания требует применения электронной техники.

Подъемно-транспортное оборудование, применяемое на предприятиях общественного питания, классифицируют по функциональному назначению и принципу действия. Правильный выбор подъемно-транспортного оборудования, строгое соблюдение технической дисциплины при его эксплуатации являются залогом стабильной работы и эффективности производства.

По функциональному назначению оборудование подразделяют на грузоподъемное, транспортирующее и погрузочно-разгрузочное.

В группу грузоподъемного оборудования включают оборудование для подъема и опускания грузов. Это оборудование используют на предприятиях для межэтажного перемещения грузов, а также при ремонте и монтаже оборудования.

К грузоподъемному оборудованию относят: лебедки с ручным электрическим приводом; тали и тельферы, применяемые для вертикального и горизонтального перемещения грузов; лифты и различные подъемники.

К транспортирующим машинам относят: транспортеры; гравитационные спуски; оборудование пневматического и гидравлического транспорта.

Погрузочно-разгрузочное оборудование предназначено для перемещения и подъема груза внутри производственных и складских помещений. К этому виду оборудования относят: подъемники-загрузчики; грузовые тележки с подъемом; электрокары; уравнительные площадки.

Принцип действия подъемно-транспортного оборудования характеризуется структурой рабочего цикла. Различают непрерывный и периодический циклы действия. Транспортирующее оборудование может быть непрерывного и периодического действия. Грузоподъемные машины, как правило, имеют конструкцию периодического действия. Автоматизации легче поддается оборудование непрерывного цикла.

Лебедки предназначены для подъема грузов тяговыми органами с ручным и электрическим приводами.

В конструкцию ручной лебедки совместно с тросом и грузозахватным устройством включены: гладкий барабан; открытые зубчатые передачи; съемные рукоятки; храповой останов; станина, в которой запрессованы опорные подшипники. Число зубчатых пар в ручных лебедках не должно превышать трех, а передаточное число каждой пары - шести.

При вращении рукоятки движение через зубчатые пары передается барабану. Трос, наматываясь на барабаны, поднимает груз на требуемую высоту. Храповой останов фиксирует положение груза.

Лебедки с электрическим приводом состоят из реверсивного электродвигателя, электромагнитного двухколодочного тормоза, редуктора и барабана. Принцип действия их аналогичен принципу действия ручных лебедок.

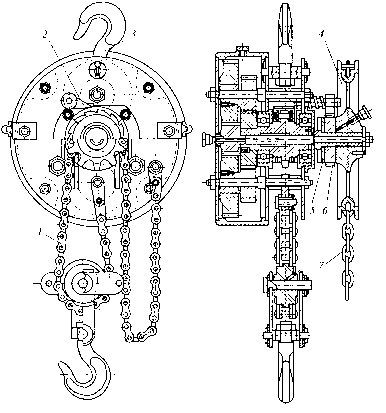

На рис. представлена таль с ручным приводом.

Рис. Таль с ручным приводом: 1 - пластинчатая шарнирная цепь; 2 - собачка тормоза; 3 - крюк; 4 - приводное колесо; 5 - дисковый тормоз; 6 - храповое колесо тормоза; 7 - сварная цепь

Таль подвешивают к опоре за крюк. Привод тали осуществляют при помощи бесконечной сварной цепи, соединенной с приводным цепным колесом. В качестве гибкого органа в таких талях используют пластинчатую шарнирную цепь. Поднятый груз удерживают в неподвижном состоянии дисковым тормозом, который замыкается массой транспортируемого груза. В этом случае ступица цепного колеса зажимает храповое колесо тормоза. Собачку тормоза укрепляют на корпусе тали.

При необходимости перемещения груза таль подвешивают к тележке, перемещающейся по подвесным однорельсовым путям, выполненным из проката двутаврового сечения.

Электротали изготавливают грузоподъемностью 0,25 ... 15 т со скоростью подъема 5 ... 25 м/мин. Скорость передвижения талей по однорельсовым путям устанавливают в зависимости от длины пути и назначения тали.

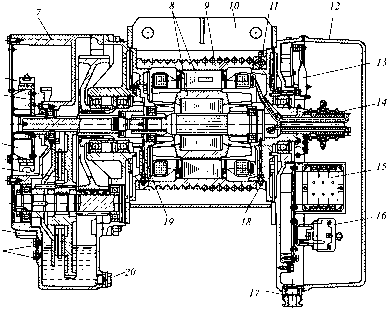

Механизм подъема электротали (рис.) состоит из электродвигателя, статор которого запрессован в нарезной барабан.

Рис. Механизм подъема электротали: 1 - контрольные пробки; 2 - охлаждающие ребра; 3 - дисковый тормоз; 4 - лопасти; 5 - тормозной шкив; 6 - электромагнитный тормоз; 7 - редуктор; 8 - электродвигатель; 9 - барабан; 10 - корпус; 11 - крепление каната; 12 - шкаф электроаппаратуры; 13- конечные выключатели; 14- кольцевой токоподвод; 15-пускатель механизма подъема; 16 - пускатель механизма передвижения; 17 - отверстие для кабеля управления; 18 - шприц-масленка; 19 - муфта; 20 - пробка слива масла

Через двухпарный соосный редуктор крутящий момент ротора двигателя передается на барабан. Электроталь оборудована двумя тормозами и автоматическим спускным дисковым тормозом, который замыкается массой транспортируемого груза. Тормозной шкив стопорного тормоза, снабженный лопастями, укреплен на консоли быстроходного вала редуктора и выполняет роль вентилятора, охлаждающего таль.

Для улучшения охлаждения корпус редуктора снабжен охлаждающими ребрами. Контроль уровня масла в редукторе производится с помощью контрольных пробок. Для слива масла предусмотрена специальная пробка. Соединение барабана с втулкой, на которой имеется прямозубое зубчатое колесо, осуществлено с помощью зубчатой муфты. Смазка подшипников вала ротора и барабана производится с помощью шприц-масленок. В шкафу электроаппаратуры расположены пускатели механизма передвижения и подъема, кольцевой токоподвод и конечные выключатели подъема и спуска, ограничивающие крайние верхнее и нижнее положения крюка. Кабель управления вводится в шкаф электроаппаратуры через отверстие. Крепление каната на барабане осуществлено с помощью ковша с заливкой. Редуктор и шкаф электроаппаратуры соединены между собой сварным корпусом.

Электротельфер, так же как и таль, применяют для вертикального и горизонтального перемещения грузов. Конструктивными элементами его являются: реверсивный электродвигатель с дисковым тормозом, барабан с канатом и грузозахватное устройство. Для отключения электродвигателя при подъеме груза в крайнее верхнее положение предусмотрен концевой выключатель. Грузоподъемный механизм смонтирован на тележке с электроприводом, которая передвигается по монорельсу, подвешенному под потолком помещения. Управление электротельфером осуществляют кнопочной станцией, подвешенной на гибком кабеле.

Лифт является клетьевым подъемником груза, движущимся в специальной шахте. Различают пассажирские и грузовые лифты. В грузовых лифтах кабина движется со скоростью 0,15 ... 0,5 м/с, в обычных пассажирских лифтах скорость движения кабины 1,4 ... 2,0 м/с и более.

На предприятиях общественного питания используют малые грузовые и выжимные тротуарные лифты, шахты которых расположены под тротуаром у наружной стены предприятия.

Основными конструктивными узлами лифта являются электрическая лебедка, грузовая кабина и противовес. Кабина и противовес подвешены на стальных тросах и перемещаются в шахте на роликах по своим направляющим. В верхней части шахты расположено машинное отделение, в котором смонтированы электрическая лебедка с канатоведущим шкивом и распределительный щит станции управления. В нижней части шахты (приямке) находятся амортизаторы, смягчающие удар противовеса.

Безопасность работы лифтов обеспечивается средствами автоматической защиты и блокировками, которые включают механические и электрические устройства - концевые выключатели, дверные контакты, дверные затворы, ловители и ограничители скорости.

Концевые выключатели устанавливают на 100 мм выше и ниже крайних положений кабины лифта в шахте. При срабатывании этих контактов привод лифта отключается.

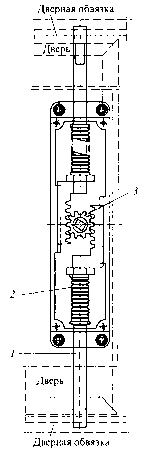

Дверные контакты смонтированы на дверях кабины и шахты. Они предотвращают включение привода с открытой дверью. На рис. приведена конструктивная схема автоматического замка дверей шахты лифта.

Рис. Автоматический замок дверей шахты лифта: 1 - шпингалет; 2 - пружина; 3 - ключ винта

Дверные затворы смонтированы на дверях шахты и позволяют открыть дверь только тогда, когда около нее находится кабина лифта.

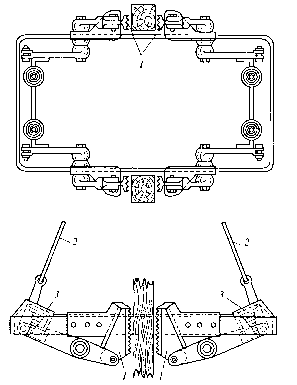

Ловители представляют собой зажимные устройства, которые при обрыве троса заклиниваются между направляющими и роликами кабины, тем самым предупреждают ее падение. Ловители также срабатывают при превышении номинальной скорости движения кабины лифта вниз на 15%. На рис. показана схема ловителей лифта при разрыве каната.

Рис. Ловители кабины лифта при разрыве каната: 1 - клинья с рычагами; 2 - вспомогательные канаты; 3 - пружины, отжимающие клинья от направляющей

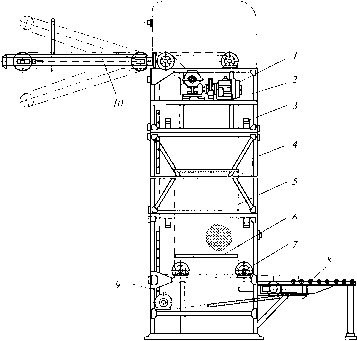

Для подъема (опускания) штучных грузов массой до 10 кг на высоту 2,4 ... 8,4 м применяют подъемники непрерывного действия (рис.).

Рис. Схема подъемника непрерывного действия: 1 - приводное устройство; 2 - площадка; 3 - верхняя секция; 4 - средняя секция; 5 - тяговые цепи; 6 - грузовые платформы; 7- направляющие звездочки; 8 - рольганговый стол; 9 - нижняя секция; 10- транспортер

Подъемники комплектуют ленточным транспортером и рольганговым столом. Каркас подъёмника состоит из трех секций, выполненных из уголков, обтянутых металлической сеткой. Нижняя секция оборудована кронштейнами для натяжного приспособления, верхняя - площадкой для установки приводного устройства. Высота подъемника зависит от размера средней секции.

Грузовые площадки изготовлены в виде шарнирно соединенных платформ. Тяговыми органами являются четыре синхронно двигающиеся пластинчатые цепи, образующие замкнутые контуры, траектория движения которых определяется восемнадцатью направляющими звездочками. Крайние планки грузовых площадок крепятся к тяговым цепям. В верхнем и нижнем положениях благодаря шарнирному соединению платформы огибают направляющие звездочки и продолжают дальнейшее движение в неизменном положении.

Транспортер приводится в движение от электродвигателя подъемника цепной передачей, что обеспечивает синхронность работы при поступлении груза с платформ на транспортер и обратно. Транспортируемый груз устанавливают на рольганговый стол, и в момент огибания платформой крайних нижних направляющих звездочек он сталкивается на нее. При достижении платформой с грузом крайнего верхнего положения она начинает огибать верхние направляющие звездочки. В этот момент груз сталкивают на транспортер. Платформа после огибания верхних звездочек двигается вниз в вертикальном положении и после достижения крайнего нижнего положения вновь, изгибаясь, принимает горизонтальное положение. В этот момент ее опять наполняют грузом. При опускании грузов подъемник работает в обратном направлении.

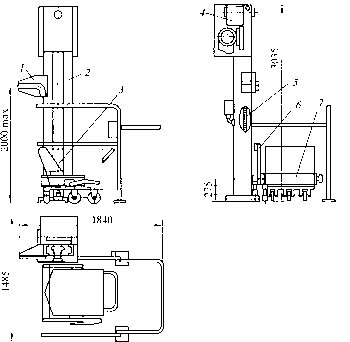

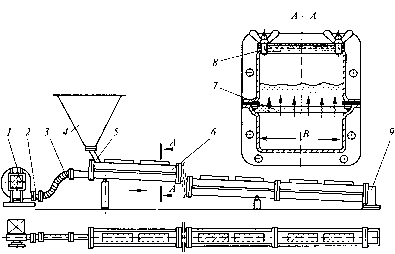

Загрузку сырьем волчков, фаршемешалок и другого технологического оборудования осуществляют подъемником-загрузчиком К6-ФПЗ-1 (рис.).

Рис. Подъемник-загрузчик К6-ФПЗ-1: 1 - опрокидыватель; 2 - станина; 3 - каретка; 4 - электропривод; 5 - цепь; б - поворотный фланец; 7- захват

Подъемник представляет собой сварную станину, на которой крепятся все сварочные детали и механизмы. По вертикальным направляющим (швеллерам) станины с помощью цепи на четырех парах роликов перемещается каретка сварной конструкции из толсто-листовой стали. Она обеспечивает вертикально-прямолинейное движение захвата или платформы с тележкой. На плите станины находится электропривод для подъема каретки.

Тележка ковшовая напольная И1-ФТН-250 с сырьем захватывается на платформу (или захват) подъемника. После проверки надежности ее фиксации нажимают кнопку управления «Вверх». При этом замыкается цепь питания электродвигателя, который через редуктор приводит в движение грузовую цепь с кареткой и платформой (захватом). При достижении заданной высоты загрузки (от 1 до 2 м) ролик поворотного фланца заходит между направляющими упора опрокидывателя и тележка опрокидывается. В конце опрокидывания срабатывает конечный выключатель и электродвигатель автоматически отключается.

После полного освобождения от сырья тележка при нажатии кнопки «Вниз» опускается. Цепь питания электродвигателя замыкается, и через редуктор он приводит в движение грузовую цепь с кареткой, но в другую сторону. После полного опускания тележки конечным выключателем электродвигатель автоматически отключается. При нажатии на педаль ногой происходит расфикация тележки, и она вручную выкатывается из зоны платформы (захвата).

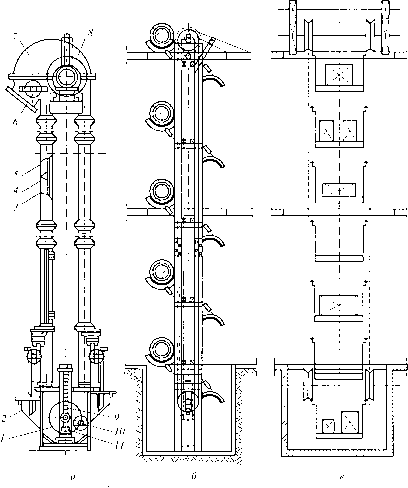

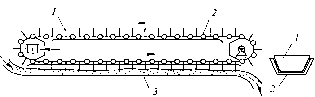

Нории используют для одновременного подъема и опускания грузов с этажа на этаж. По конструкции они могут быть ковшовыми и люлечными с жестким или шарнирным креплением люлек. В качестве тягового органа в нориях применяют хлопчатобумажную прорезиненную ленту и втулочно-роликовые цепи. На рис. показаны различные,типы норий.

Ковшовая нория состоит из башмака, труб, верхней головки и ленты с ковшами.

Рис. Конструктивные схемы норий: а - ковшовая; 1,8- шкивы; 2 - башмак; 3 - лента; 4 - ковши; 5 - трубы; 6 - клапан; 7 - головка; 9 - подшипники; 10 - отверстие; 11 - винтовое устройство; б - люлечная с жестким креплением захватов; в - люлечная с шарнирным креплением люлек

В башмаке и верхней головке размещают валы с надетыми на них шкивами, на которые натянута лента. Для равномерной подачи продукта в количестве, не превышающем его пропускной способности, в башмаке имеется крыльчатый питатель, приводимый в движение от вала башмака нории. Продукт может также подаваться шнековым конвейером, примыкающим к нории через специальное отверстие. В верхней головке нории имеется клапан, отбрасывающий ту часть продукта, которая ссыпается обратно в трубу нории. Натяжение ленты в процессе эксплуатации осуществляют перемещением вниз подшипников винтовым устройством. Вместо ленты можно применять цепные тяговые элементы с 1-2 цепями.

Цепная люлечная нория с жестким креплением захватов изображена на рис. б. Конфигурация и конструкция захвата зависят от вида перемещаемых грузов. Разгрузка такого типа нории осуществляется на приводных звездочках.

Цепная нория с шарнирным креплением люлек (см. рис., в) обеспечивает перемещение грузов, которые вместе с люлькой находятся в пространстве в одном и том же положении. Такие нории позволяют производить загрузку и выгрузку продукта в любом месте по высоте.

При подъеме и опускании штучных грузов на высоту более 3,6 м применяют наклонную полочную норию. В разгрузочном и загрузочном столах, соединенных наклонными направляющими, установлены приводная и натяжная станции. Тяговым органом нории служат две пластинчатые цепи, к которым шарнирно прикреплены грузовые полки. Грузоподъемность каждой полки 20 кг. Каждая полка имеет шесть роликов. Два боковых ролика катятся по внутренним поверхностям направляющих швеллеров, нижний ролик - по верхней плоскости среднего швеллера.

Переход полок с рабочих направляющих на холостые и обратно осуществляется тремя средними роликами. Грузовые полки при переходе через столы не переворачиваются и на всем пути сохраняют горизонтальное положение. Нория имеет ограждение по всей высоте конструкции.

Переход полок с рабочих направляющих на холостые и обратно осуществляется тремя средними роликами. Грузовые полки при переходе через столы не переворачиваются и на всем пути сохраняют горизонтальное положение. Нория имеет ограждение по всей высоте конструкции.

Транспортирующее оборудование предназначено для непрерывного горизонтального или наклонного перемещения грузов. Распространенным видом этого оборудования являются транспортеры. Различают транспортеры (конвейеры) с гибким тяговым органом или без него.

К транспортерам с гибким тяговым органом относят ленточные, пластинчатые и скребковые транспортеры.

К транспортерам без гибкого тягового органа относят спуски, роликовые транспортеры (рольганги), винтовые транспортеры (шнеки).

Транспортеры с гибким тяговым органом состоят из трех основных узлов: приводной и натяжной станций и тягового органа.

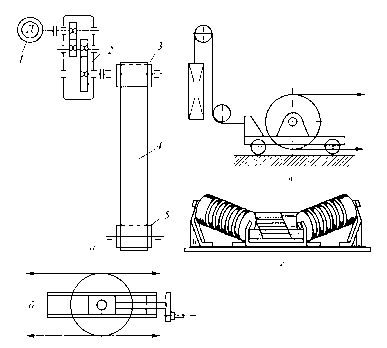

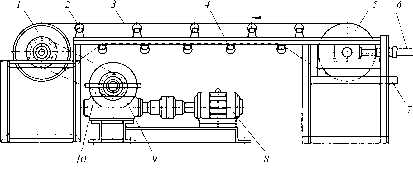

На рис. показаны схемы основных конструктивных узлов ленточного транспортера.

Рис. Схемы конструктивных узлов ленточного транспортера: а - кинематическая схема; 6 - винтовое натяжное устройство; в - грузовое натяжное устройство; г - поддерживающие ролики; 1 - электродвигатель; 2 - редуктор; 3 - приводной барабан; 4 - гибкий настил (лента); 5 - натяжная станция

Движение грузонесущему настилу (ленте) передается от привода, расположенного в приводной станции, состоящей из электродвигателя и редуктора. Лента приводится в движение силой трения, возникающей при вращении приводного барабана. Натяжение движущегося настила осуществляется специальными винтовыми (рис. б) или грузовыми (рис. в) устройствами, расположенными в натяжной станции. Для исключения прогибания ленты в промежутке между приводным и натяжным барабанами под ней по всей длине устанавливают поддерживающие ролики (рис. г) с шагом 1,0... 1,5 м. На рис. приведен общий вид ленточного транспортера.

Рис. Ленточный транспортер: 1 - приводной барабан; 2,4 - опорные ролики; 3 - лента; 5 - ведомый натяжной барабан; 6-натяжная станция; 7-станина;8-электродвигатель; 9-редуктор; 10-зубчатая передача

Для транспортирования штучных грузов используют наклонный передвижной складывающийся конвейер КНЛПС, пластинчатый конвейер типа КП, а также конвейер с изгибающимися платформами.

В поточно-механизированной линии по выпуску очищенного сульфитированного картофеля используют скребковый транспортер (рис.).

Рис. Схема скребкового транспортера: 1 - скребки; 2 - тяговые цепи; 3 - желоб

Несущим органом его является неподвижный открытый желоб. Движущиеся скребки крепятся непосредственно к тяговым цепям. Форма желоба, скребков и расстояние между ними зависят от характера перемещаемого груза. Лучшей конструкцией скребкового транспортера считается такая, в которой тяговый орган не погружен в транспортируемый продукт. Зазор между стенками желоба и скребками не должен превышать 3 ... 6 мм.

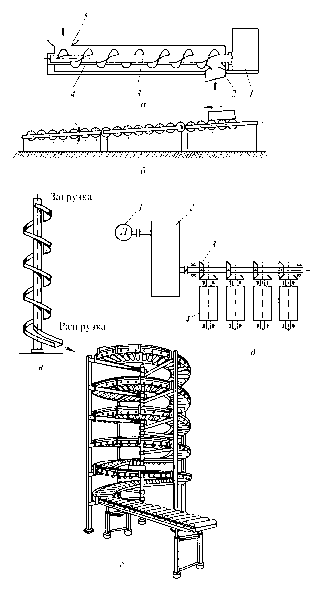

К транспортерам без гибкого тягового органа относят винтовые транспортеры (шнеки), роликовые транспортеры (рольганги) и спуски (рис.).

Рис. Схемы транспортеров без гибких тяговых органов: а - винтовой; 1 - приводное устройство; 2 - разгрузочное устройство; 3 - шнек; 4 - пустотелый цилиндр; 5 - загрузочное устройство; б - роликовый наклонный спуск; в - спуск спиральный; г - роликовый спиральный спуск; д - кинематическая схема роликового транспортера; 1 - двигатель; 2 - редуктор; 3 - зубчатые конические пары; 4 - ролики

Рабочей камерой винтового транспортера (рис. а) служит пустотелый цилиндр, внутри которого установлен винт (шнек). Приводное устройство шнека состоит из двигателя и ременной передачи. Вращающийся шнек перемещает мелкозернистые или мелкокусковые грузы вдоль пустотелого цилиндра от загрузочного устройства к разгрузочному. Опорами вала винта являются концевые подшипники. Для предупреждения прогиба вала устанавливают подвесные подшипники.

Широкое распространение на предприятиях общественного питания получили спуски штучных грузов по наклонной плоскости (рис. в). Достоинствами их являются несложность конструкции, отсутствие приводных механизмов и, как следствие, невысокая стоимость. В этих устройствах груз скользит по наклонной плоскости под действием собственной силы тяжести. Для самопроизвольного движения необходимо, чтобы угол наклона спуска был на 5 ... 10° больше угла трения. Если перепад высот большой и разместить транспортер невозможно, его заменяют спиральным спуском.

Помимо гладких спусков устраивают роликовые спуски (рольганги) (рис. ,б, г). Рольганг состоит из ряда параллельно установленных роликов, по концам которых во втулки вставляют шарикоподшипники. Шаг роликов должен быть в 2 ... 3 раза меньше длины груза, а угол наклона рольганга - не более 3 ... 4°. Под действием составляющей силы тяжести, параллельной плоскости рольганга, груз преодолевает небольшое сопротивление трения качения в подшипниках роликов и перемещается по вращающимся под ним роликам. Угол наклона рольганга может быть тем меньше, чем легче ролики, больше их диаметр и меньше трение в подшипниках. Радиус закругления станины на поворотах должен быть в 3 ... 4 раза больше ширины рольганга. В приводных рольгангах (рис. д) ролики получают вращение от электропривода, состоящего из двигателя и редуктора. Движение передается роликам через цепную передачу или зубчатые конические пары.

На предприятиях общественного питания, вырабатывающих продукцию, сырьем которой являются картофель, свекла, морковь, помидоры, яблоки, используют гидравлический транспорт. Он основан на использовании потока воды в перемещении корне- и клубнеплодов во взвешенном состоянии. Скорость гидросмеси сообщается благодаря разности давлений в начале и в конце трубопровода. Напор может быть естественным, возникающим при разности высотных отметок начальной и конечной точек транспортирования, или искусственным, создаваемым насосами. В практике применяются комбинированные системы принудительного и естественного перемещения гидросмеси.

Процесс транспортирования продукта в гидравлических транспортерах сопровождается его мойкой. При этом от него отделяют ся камни, песок и другие примеси, удельная масса которых больше или меньше единицы. По ходу движения гидросмеси устанавливают камне- и соломоловушки. Надежность работы гидротранспорта во многом определяется уклоном его лотка, формой желоба и степенью шероховатости его стенок.

Для транспортирования в значительных количествах сыпучего груза (муки, сахара и т. п.) используют пневматический транспорт, принцип действия которого основан на перемещении груза по трубам в смеси с воздухом или под давлением воздуха.

По характеру работы пневматические установки бывают:

всасывающими, в материалопроводах которых создается вакуум;

нагнетательными, в материалопроводах которых создается давление;

смешанными, представляющими собой комбинацию первых двух типов;

аэрогравитационными.

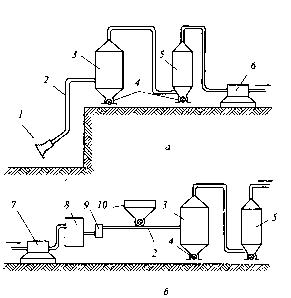

Всасывающие установки транспортируют продукт благодаря образованию в материалопроводе разрежения и всасывания в него атмосферного воздуха (рис. а).

Рис. Схемы пневматических транспортных установок: а - всасывающая; б - нагнетательная; 1 - сопло; 2 - трубопровод; 3 - отделитель; 4 - шлюзовые затворы; 5 - фильтр; 6 - вакуум-насос; 7 - компрессор; 8 - воздухосборник; 9 - влагоотделитель; 10 - питатель

Нагнетающие установки работают за счет нагнетания сжатого воздуха в материалопровод (рис. б).

Смешанные установки позволяют собирать продукт нескольких пунктов погрузки и подавать его в разные пункты разгрузки.

Вне зависимости от принципа работы пневматическая установка состоит из воздуходувной машины (вентилятор, компрессор, вакуум-насос и т. п.), питателя, разгрузителя, шлюзового затвора, фильтра, материалопроводов и переключателей направления потоков.

По величине развиваемого давления воздуходувные машины делят:

на вентиляторы, создающие давление или разрежение воздуха до 1,5 МПа;

воздуходувки, образующие давление 1,0 ... 30,0 МПа;

компрессоры, устанавливающие давление от 30,0 МПа и выше.

Воздуходувные машины, создающие глубокое разрежение, называют вакуум-насосами.

Питатели (загрузочные устройства) служат для подачи продукта в струю движущегося с определенной скоростью воздуха. Питатели обеспечивают смеси продукта и воздуха установленную концентрацию.

В качестве разгрузителей применяют циклоны и бункера, снабженные шлюзовыми затворами, а в установках аэрозольтранспорта, когда имеется повышенная концентрация продукта в воздухе, продукт вместе с воздухом подается в емкость (бункер) с выпуском воздуха через фильтр.

Разновидностью пневматического транспорта является аэрогравитационный конвейер, или пневможелоб. В этой установке движение продукта происходит с высокой его концентрацией в смеси с воздухом при значительно уменьшенных расходах воздуха. Принцип действия таких установок основан на свойстве порошковых материалов приобретать большую подвижность (текучесть), близкую к текучести жидкости, при вдувании в них воздуха через мельчайшие отверстия. Движущей силой при перемещении продукта по желобу, наклоненному к горизонту под углом 1 ... 3°, является составляющая сила тяжести по направлению движения.

Пневматический транспортирующий желоб представляет собой слегка наклонный лоток, состоящий из отдельных секций (рис.).

Рис. Конструктивная схема аэрожелоба: 1 - вентилятор; 2 - дроссель; 3 - гибкий шланг; 4 - бункер; 5 - самотек; 6 - лоток; 7- пористая перегородка; 8 - фильтры; 9 - место разгрузки

Отдельные секции имеют фланцы и соединены между собой болтами. По высоте желоб разделен пористой перегородкой, образующей днище верхнего желоба.

Пористая перегородка состоит из нескольких слоев технической ткани (брезент, бельтинг и т. п.) или керамической пористой плитки. Воздух должен вводиться в продукт в виде тончайших струек по всей длине желоба. Воздух в желобе нагнетается вентилятором, проходя через регулирующее устройство (дроссель) и гибкий шланг. Продукт в аэрожелоб поступает из бункера через самотек. Воздух, проходя через поры перегородки, аэрирует его. Аэрированный продукт течет по наклонному желобу до места разгрузки. Воздух, прошедший через продукт, очищается при помощи фильтров и удаляется в атмосферу. На предприятиях, где имеется центральная обеспыливающая установка, целесообразно пневматический желоб включать для обеспыливания в общую систему.

Поскольку в пневматические установки входят воздуходувные машины и аппараты, работающие при давлении выше 7 МПа, при их эксплуатации необходимо соблюдать правила обслуживания сосудов и аппаратов, работающих при избыточном давлении.

Для перемещения грузов внутри производственных и складских помещений применяют различного вида погрузочно-разгрузочное оборудование. На предприятиях общественного питания для перевозки грузов в таре и упаковке применяют ручные тележки с плоской платформой. Для перевозки насыпных грузов используют тележки, имеющие платформу с бортами. Тележки с вилами предназначены для транспортировки грузов на поддонах.

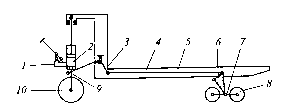

На рис. показана схема грузовой тележки с гидравлическим подъемом марки ТГВ-500М для погрузки, выгрузки и транспортировки грузов, уложенных на стандартные поддоны.

Рис. Кинематическая схема грузовой тележки ТГВ-500М: 1 - гидравлический насос; 2 - гидроцилиндр; 3 - рычаг; 4 - тяги; 5 - подъемные вилы; 6 - соединительные вилки; 7 - коромысло; 8, 10 - колеса; 9 - поворотные опоры

Тележка состоит из поворотной опоры с подъемными вилами, на которой закреплены ручной плунжерный гидравлический насос и ручное буксирное устройство. Поворотная опора объединена с поршневым гидроцилиндром и масляным баком и установлена на два колеса с резиновыми шинами.

Подъемные вилы представляют собой П-образную ходовую раму. На концах вил на каждой стороне установлены четыре колеса. Колеса закреплены на коромыслах, которые через жесткие вилки шарнирно соединены с тягами вил. Подъем вил осуществляется с помощью системы тяг и рычагов, на которые воздействует шток гидроцилиндра.

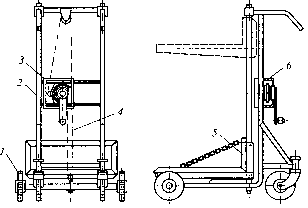

При перевозке, подъеме и опускании различных грузов, в том числе наплитных котлов, применяют тележку с подъемной платформой ТПП (рис.).

Рис. Тележка ТПП с подъемной платформой: 1 - колеса; 2 - сварная рама; 3 - ручной привод; 4 - цепная передача; 5 - платформа; 6 - зубчатый редуктор

Тележка состоит из сварной рамы, подъемной платформы и ручного привода. Рама тележки установлена на четырех обрезиненных колесах. Два задних колеса являются поворотными. Грузовая платформа на роликах перемещается по вертикальным направляющим рамы. Ручной привод, с помощью которого перемещают платформу, состоит из одноступенчатого зубчатого редуктора с храповым остановом и цепной передачи. При вращении рукоятки привода по часовой стрелке движение от зубчатого редуктора передается на цепную передачу, которая поднимает платформу вместе с грузом по направляющим. При вращении рукоятки против часовой стрелки платформа под действием собственной массы опускается.

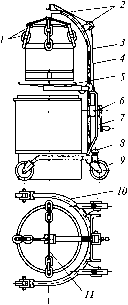

На рис. показана конструктивная схема механизма передвижного подъемного МПП для установки сеток-вкладышей в пищеварочные котлы и их снятия, а также для транспортировки их в производственных цехах.

Рис. Передвижной подъемный механизм МПП: 1 -подвеска;2-блоки; 3-стрела; трос; 5 - поворотный поддон; 6 - лебедка; 7- ручки-поручни; 8 - тормозное устройство; 9 - колеса; 10 - траверса; 11 - вылеты подвески

Механизм смонтирован на трубчатом каркасе, нижняя часть которого представляет собой траверсу, верхняя - стрелу. Каркас установлен на тележку с четырьмя колесами, из них два поворотных с тормозным устройством. На стреле установлены два неподвижных блока, через которые перекинут трос. Один конец троса закреплен на барабане ручной лебедки, другой - на подвеске. Ручная лебедка имеет ручку безопасности с храповым остановом.

Подвеска выполнена с четырьмя перпендикулярными вылетами, на концах которых надето по три кольца для крепления крючками сеток-вкладышей, установка которых осуществляется на специальный поворотный поддон. На каркасе предусмотрены ручки-поручни для передвижения механизма.

При вращении рукоятки лебедки трос поднимает подвешенную за крюки сетку-вкладыш, после чего поворачивают поддон и устанавливают сетку-вкладыш на него.

На предприятиях для осуществления транспортных, складских и погрузочно-разгрузочных работ используют электропогрузчики. Для работы на открытых площадках широкое применение получили универсальные автопогрузчики с вилочными захватами грузоподъемностью 2 ... 10 т. В закрытых помещениях применяют аккумуляторные погрузчики грузоподъемностью 0,75 ... 2,0 т. Основными конструктивными элементами погрузчика являются: рама шасси; ведущий мост; грузоподъемный механизм; задний мост; гидравлический привод, состоящий из гидронасоса, золотникового распределителя, двух цилиндров наклона, цилиндра подъема, масляного бака и арматуры; руль; аккумуляторная батарея; электродвигатели движения; редуктор; насос; аппаратура управления, состоящая из контактора, контролера и пускового сопротивления. Погрузчик имеет звуковой сигнал и фару.

Грузоподъемный механизм с телескопической рамой и кареткой для крепления рабочих приспособлений шарнирно укреплен на раме между передними колесами. Рама грузоподъемника может отключаться с помощью двух гидравлических цилиндров. Каретка грузоподъемника подвешена на двух пластинчатых цепях, переброшенных через гладкие ролики, установленные на головке штока цилиндра подъема. На каретку грузоподъемника можно устанавливать сменные рабочие приспособления: вилки; сталкиватель груза; стрелу; грейфер. Продольная устойчивость погрузчика обеспечивается противовесом. Погрузчик снабжен колодочными тормозами, воздействующими на ведущие колеса, с двумя независимыми приводами: гидравлическим, действующим от ножной педали, и механическим, действующим от рычага.

Для работ в небольших помещениях цехов, складов и хранилищ используют электрокары, обладающие хорошей маневренностью и имеющие сравнительно небольшие размеры. Наибольшее распространение получили электрокары типов ЭК-2, ЭК-2А, ЭТ-2040.

Конструкция электрокара включает в себя: грузовую площадку, установленную на четырех колесах; передний мост с рулевым управлением; задний (ведущий) мост с карданным валом; контролер; электродвигатель с тормозным устройством; аккумуляторные батареи, установленные под грузовой площадкой в специальном ящике. К передней части электрокара прикреплена площадка водителя с тормозной педалью. Рядом установлена коробка контролера с пусковым устройством. Слева на коробке имеется рукоятка управления контролером, справа - рукоятка рулевого управления. На ящике для аккумуляторной батареи укреплен штепсельный разъем, которым контролер подключается к аккумуляторной батарее.

Вертикальное и горизонтальное перемещение груза, а также укладку его в штабель или на стеллажи осуществляют электроштабелером - самоходной тележкой, в передней части которой смонтирована грузоподъемная мачта с вилочной кареткой с гидравлической системой.

Для удобства и обеспечения безопасности работ при выполнении погрузочно-разгрузочных работ используют уравнительные площадки, обеспечивающие настил между рампой складских помещений и платформой транспортного средства.

Площадка состоит из металлической рамы, подвижной платформы, противовеса и рычага. Платформа имеет с внешней стороны козырек, который укладывают на пол платформы транспортного средства. Площадка устанавливается стационарно в специальное гнездо рампы.

На предприятиях, где отсутствуют погрузочно-разгрузочные рампы, для механизированной погрузки и выгрузки грузов используют подъемный стол ПС-500.

Конструкция стола включает неподвижное основание, подъемную платформу с рычагами и гидравлический привод. Основание стола выполнено в виде сварной рамы, на которой шарнирно закреплены нижние опоры рычагов, смонтированы узлы электрического гидропривода, а также установлены нижние и верхние концевые выключатели.

Снизу у подъемной платформы шарнирно закреплены верхние опоры рычагов. Верхняя плоскость имеет ограждения. При включении электродвигателя гидропривода его цилиндр, перемещаясь, воздействует на рычаги подъемной платформы. Платформа поднимается до уровня пола автомобиля или другого транспортного средства. Спуск платформы осуществляется под действием собственной массы и массы груза.

Для предупреждения аварий и травм во время эксплуатации подъемно-транспортного оборудования его оснащают предохранительными и блокировочными устройствами.

К ним относятся:

ограничители грузоподъемности, автоматически отключающие двигатели механизма подъема при перегрузке его более чем на 10%;

концевые выключатели для автоматического выключения электродвигателя при подходе крюка, грейфера или другого захватного устройства к крайнему верхнему положению на расстояние 200 мм от упора;

концевые упоры для предотвращения перехода тельферов, двигающихся с рабочим грузом, за пределы рельсового пути;

сигнальные приборы (звонок, гудок, сирена);

тормоза, применяемые для механизма подъема и передвижения;

ограждения для зубчатых колес, валов, барабанов и т.д.

На всех подъемно-транспортных устройствах должны быть указаны предельная рабочая нагрузка и номер, за которым данное устройство зарегистрировано, очередная дата освидетельствования.